تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

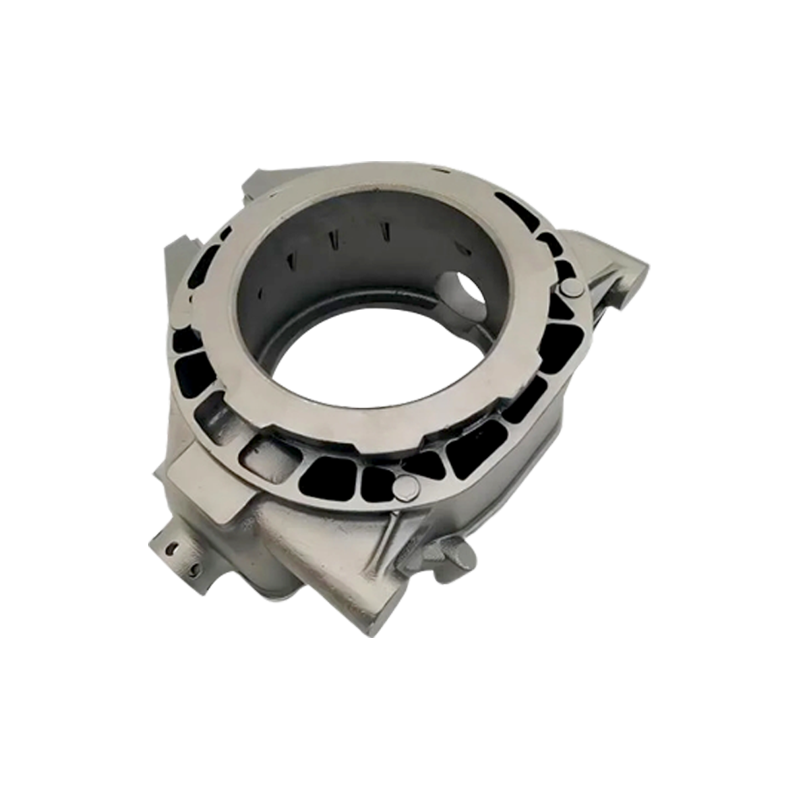

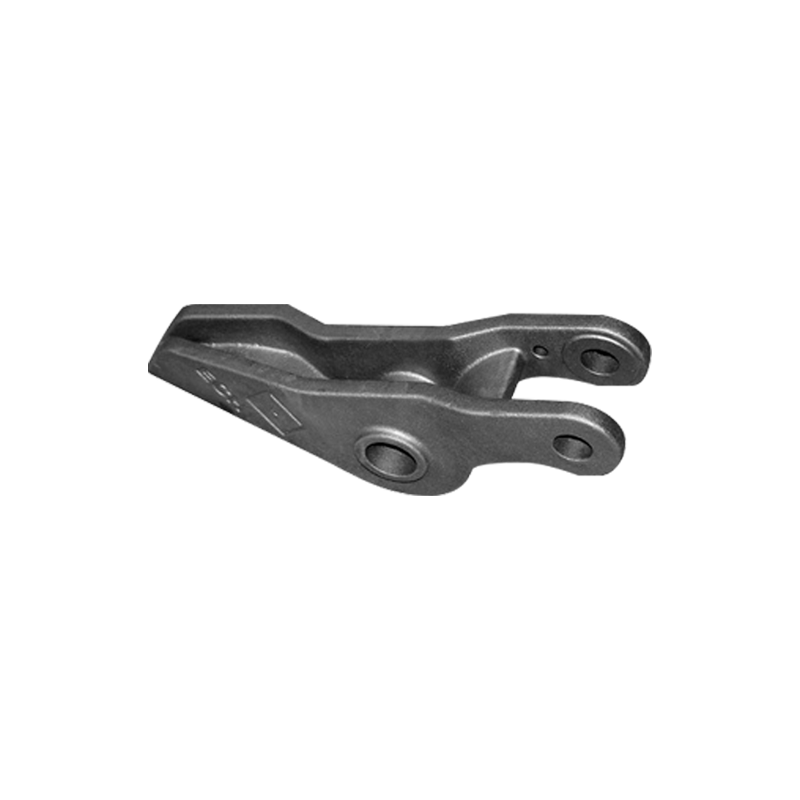

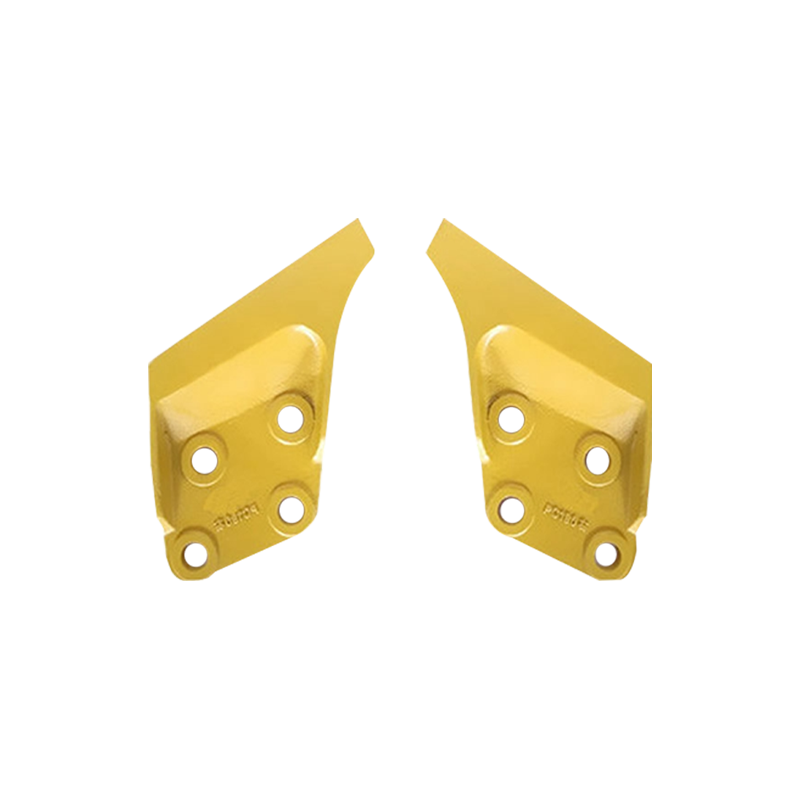

في تصنيع السيارات والشاحنات الحديثة ، صب أجزاء الصلب تلعب دورًا مهمًا. لا تتحمل هذه المكونات الوظائف الرئيسية للسيارة فحسب ، بل تؤثر أيضًا بشكل مباشر على أداء السيارة ومتانتها وسلامتها. تستخدم تقنية الصب على نطاق واسع لإنتاج أجزاء رئيسية مثل مكونات المحرك وأنظمة النقل وأنظمة الكبح. يعد إنتاج أجزاء الصلب الصلب عملية معقدة تتضمن مراحل مختلفة من اختيار المواد الخام إلى تصنيع المنتج النهائي. كل خطوة تحتاج إلى تحكم دقيق.

1. اختيار المواد الخام: أساس صب الصلب

ترتبط جودة الأجزاء الصلب الصب ارتباطًا وثيقًا بالمواد الخام المستخدمة. يتكون الصلب الصلب عن طريق ذوبان سبائك الصلب وإلقاءها في قوالب. يؤثر اختيار المواد الخام بشكل مباشر على الخواص الميكانيكية لأجزاء الصلب الصب ، مثل القوة والصلابة والصلابة ومقاومة التآكل.

1.1 الصلب الكربوني

الصلب الكربوني هو واحد من المواد الخام الأكثر استخدامًا لالتقاط أجزاء الصلب. يتكون الصلب الكربوني من الحديد والكربون ، مع محتوى الكربون يتراوح عادة من 0.12 ٪ إلى 2.0 ٪. اعتمادًا على محتوى الكربون ، يتم تصنيف الفولاذ الكربوني إلى فولاذ منخفض الكربون ، والصلب المتوسط الكربون ، والصلب عالي الكربون. يتم استخدام الصلب منخفض الكربون للأجزاء ذات متطلبات القوة المنخفضة نسبيًا ، مثل قذائف الجسم والهيكل ؛ يتم استخدام الصلب متوسطة الكربون للمكونات التي تتطلب قوة أعلى ، مثل أنظمة النقل ؛ بينما يتم استخدام الفولاذ عالي الكربون للأجزاء ذات المقاومة العالية للارتداء ، مثل أقراص الفرامل.

1.2 سبيكة الصلب

يشير سبيكة الصلب إلى الفولاذ الذي يحتوي على عناصر أخرى (مثل الكروم ، الموليبدينوم ، المنجنيز ، إلخ) لتحسين خصائصه. في صناعة تصنيع السيارات والشاحنات ، تشمل عناصر صناعة السبائك الشائعة الكروم والنيكل والموليبدينوم والفاناديوم. هذه عناصر صناعة السبائك تجعل الصلب أكثر مقاومة للارتداء والتآكل والحرارة. يستخدم الصلب على نطاق واسع في أجزاء السيارات والشاحنات التي تتطلب قوة عالية ، ومقاومة التعب ، أو مقاومة التآكل ، أو المقاومة ذات درجة الحرارة العالية ، مثل مكونات المحرك ، وأعمدة القيادة ، وأنظمة التعليق.

1.3 الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ هو سبيكة تحتوي على 10.5 ٪ على الأقل من الكروم ولديها تآكل ممتازة ومقاومة للحرارة. نظرًا لأدائه المتميز في البيئات القاسية ، يتم استخدام الفولاذ المقاوم للصدأ لقطع غيار السيارات والشاحنات التي تتطلب مقاومة التآكل. على سبيل المثال ، غالبًا ما تستخدم مكونات مثل أنظمة العادم وأنابيب الفرامل ومباني المحرك الفولاذ المقاوم للصدأ.

2. تصميم الذوبان والسبائك: ضمان اتساق المواد

تبدأ عملية تصنيع أجزاء الصلب بالذوبان ، حيث يتم تسخين الصلب إلى درجة حرارة عالية لتحويلها إلى حالة سائلة. في هذه المرحلة ، فإن إضافة عناصر صناعة السبائك أمر بالغ الأهمية. يمكن لتراكيب السبائك المختلفة تحسين خصائص الصلب والتأكد من أن المسبوكات تلبي الأداء الميكانيكي المطلوب.

2.1 طرق ذوبان

الانصهار هو الخطوة الأولى في إلقاء إنتاج الصلب. تشمل طرق الانصهار الشائعة ذوبان فرن القوس الكهربائي ، وذوبان الفرن الحث ، وذوبان فرن الصهر.

- ذوبان فرن القوس الكهربائي : هذه الطريقة شائعة الاستخدام لإنتاج الفولاذ عالي الكل. يوفر فرن القوس الكهربائي درجة حرارة عالية لإذابة مواد خام مثل الخردة وخام الحديد في الفولاذ السائل ، مما يتيح التحكم الدقيق في تكوين الصلب.

- ذوبان الفرن التعريفي : الأفران الحثية تستخدم الحث الكهرومغناطيسي لتسخين الفولاذ. هذه الطريقة فعالة ومرنة ، مناسبة لإنتاج الصلب المتوسط إلى المنخفض. ومع ذلك ، من الصعب التحكم في تكوين الصلب عالي الكل.

- ذوبان فرن الصهر : غالبًا ما تستخدم هذه الطريقة للإنتاج على نطاق واسع. أنه ينطوي على نفخ الأكسجين في الفرن لأكسدة الشوائب في الصلب. هذه الطريقة فعالة للغاية ولكنها أقل دقة عندما يتعلق الأمر بالتحكم في تكوين السبائك.

2.2 تصميم السبائك

يعد تصميم السبائك خطوة حاسمة أثناء عملية الذوبان. اعتمادًا على متطلبات التطبيق ، يجب تعديل تكوين السبائك (مثل محتوى الكربون ، والكروم ، والنيكل ، وما إلى ذلك) بدقة. يضمن تكوين السبائك المصممة علمياً أن أجزاء الصلب الصب لها خصائص ميكانيكية مطلوبة ، مثل القوة العالية ، ومقاومة التآكل ، والصلابة.

3. عملية الصب: تقنية الصب الدقيقة

الصب هي العملية الأساسية في تصنيع أجزاء الصلب. يجب التحكم في كل خطوة في عملية الصب بدقة لضمان أن تكون المسبوكات دقة أبعاد جيدة ، وجودة السطح ، والخصائص الميكانيكية.

3.1 صب الرمال

صب الرمال هو طريقة تقليدية في الصب ، وتستخدم عادة لإنتاج أجزاء الصلب من متوسط الدُفعات المتوسطة إلى الصغيرة. يتضمن المبدأ تكوين قالب رملي في صندوق رملي ، ويصب المعدن السائل في القالب ، وينتظر أن يبرد ويصلب لتشكيل الصب. هذه العملية مناسبة لإنتاج أجزاء بسيطة وكبيرة ولكنها تؤدي إلى جودة سطح أكثر قسوة ، والتي تتطلب المزيد من الآلات.

3.2 صب قالب القذيفة

يستخدم صب القذيفة مواد السيراميك لصنع القوالب ، ومناسبة للأشكال المعقدة والمسبات عالية الدقة. توفر قوالب السيراميك سطحًا أكثر سلاسة ، مما يؤدي إلى جودة سطح أفضل للصب. يتم استخدام هذه الطريقة لتصنيع قطع غيار المحرك والتروس والمكونات الأخرى التي تتطلب دقة عالية وسطح.

3.3 صب الضغط المنخفض

يستخدم صب الضغط المنخفض غازًا منخفض الضغط لحقن المعدن السائل في القالب. تضمن هذه الطريقة عملية تعبئة أكثر سلاسة وتقلل من العيوب مثل المسامية في المسبوكات ، مما يجعلها مناسبة للإنتاج الدقيق والقياس على نطاق واسع. غالبًا ما يتم إنتاج أجزاء محرك السيارات ومكونات ناقل الحركة باستخدام صب الضغط المنخفض.

4. التبريد والتقدير: ضمان جودة الصب

بعد إزالة الأجزاء الصلب الصب من القوالب ، يجب أن تخضع للتبريد والتبريد. هذه الخطوات ضرورية لضمان سلامة بنية الصب وجودة السطح.

4.1 عملية التبريد

عملية تبريد الأجزاء الصلب لها تأثير كبير على بنية الحبوب. إذا كانت سرعة التبريد سريعة جدًا ، فقد تتشكل الضغوط الداخلية ، مما تسبب في تشققات أو تشوه. من ناحية أخرى ، إذا كانت سرعة التبريد بطيئة للغاية ، فقد تصبح الحبوب خشنة ، مما سيقلل من الخواص الميكانيكية للجزء. لذلك ، غالبًا ما يتم استخدام معدلات التبريد الخاضعة للرقابة لضمان جودة الصب.

4.2 DEBURRING والطحن

بعد إزالة الأجزاء الصلب الصب من القالب ، غالبًا ما يكون لها نماذج ومخالفات. تهدف عملية الإنصاف إلى إزالة هذه الأجزاء غير المرغوب فيها ، مما يجعل المسبوكات أكثر سلاسة. تُستخدم العمليات الميكانيكية مثل الطحن والقطع بشكل شائع لإزالة الأداء وتحسين جودة سطح الصب.

5. المعالجة الحرارية: تعزيز أداء الجزء

تعد المعالجة الحرارية عملية مهمة لتحسين أداء أجزاء الصلب. من خلال التحكم في تسخين الأجزاء وتبريدها ، يمكن تغيير البنية المجهرية للصلب ، مما يعزز خصائصه الميكانيكية.

5.1 الصلب

الصلب هو عملية التسخين وتبريد الأجزاء الصلب ببطء لتقليل صلابةها مع زيادة اللدونة والصلابة. يساعد الصلب أيضًا على تخفيف الضغوط الداخلية في المسبوكات ، مما يجعلها أكثر استقرارًا لمزيد من الاستخدام.

5.2 التبريد

يتضمن التبريد تسخين أجزاء الصلب الصب إلى درجة حرارة معينة ثم تبريدها بسرعة ، عادة في الماء أو الزيت. تزيد هذه العملية بشكل كبير من صلابة وارتداء الصلب ، مما يجعلها مثالية للأجزاء التي تحتاج إلى صلابة عالية ومقاومة للارتداء ، مثل التروس والأعمدة.

5.3 تقارير

يتم تنفيذ التداعي بعد التبريد لإزالة الضغوط الداخلية التي تم إنشاؤها أثناء عملية التبريد. هذه العملية تزيد من صلابة واستقرار الأجزاء الصلب. عادة ما يتم تنفيذ التخفيف في درجات حرارة منخفضة لمنع صلابة مفرطة.

6. الآلات: ضمان الدقة والتناسب

بعد المعالجة الحرارية ، غالباً ما يخضع صب أجزاء الصلب للآلية لضمان تلبية مواصفات التصميم. يتم استخدام عمليات التصنيع مثل الدوران والطحن والطحن والحفر لتحقيق أبعاد وذات محدودة. قد يتم أيضًا تطبيق العلاجات السطحية مثل تقشير اللقطة أو الطلاء لتحسين مقاومة التآكل وخصائص التآكل.

7. مراقبة الجودة والتفتيش: ضمان الموثوقية

مراقبة الجودة هي جزء حيوي من عملية إنتاج الصلب الصب. تشمل طرق التفتيش الشائعة:

- التحليل المعدني : مراقبة بنية الحبوب الصلب تحت المجهر لتقييم خصائصه.

- اختبار الموجات فوق الصوتية : تستخدم لاكتشاف العيوب الداخلية في الصب.

- اختبار الصلابة : التحقق من صلابة الصب لضمان تلبية المواصفات.

- فحص الأشعة السينية : استخدام الأشعة السينية لمسح الهيكل الداخلي للصب ، والتحقق من الشقوق أو المسامية.

8. التفتيش النهائي والتسليم: ضمان مؤهل جزء

بعد الانتهاء من جميع عمليات التصنيع ، تخضع أجزاء الصلب المصبوبة لعمليات تفتيش نهائية واختبار لضمان تلبية معايير الجودة ومتطلبات العملاء. تتضمن عمليات التفتيش هذه عادة الفحوصات المرئية ، والقياسات الأبعاد ، واختبارات الأداء. بمجرد اجتياز الأجزاء هذه الاختبارات ، يتم إرسالها لمزيد من التجميع أو تسليمها إلى العميل.

لغة

لغة

صب القدم

صب القدم