تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

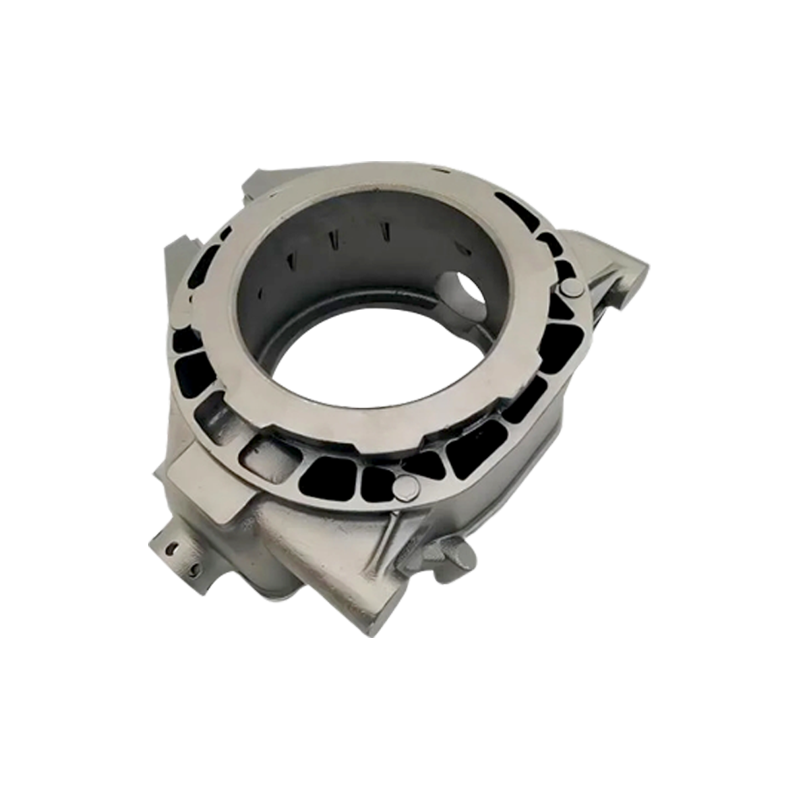

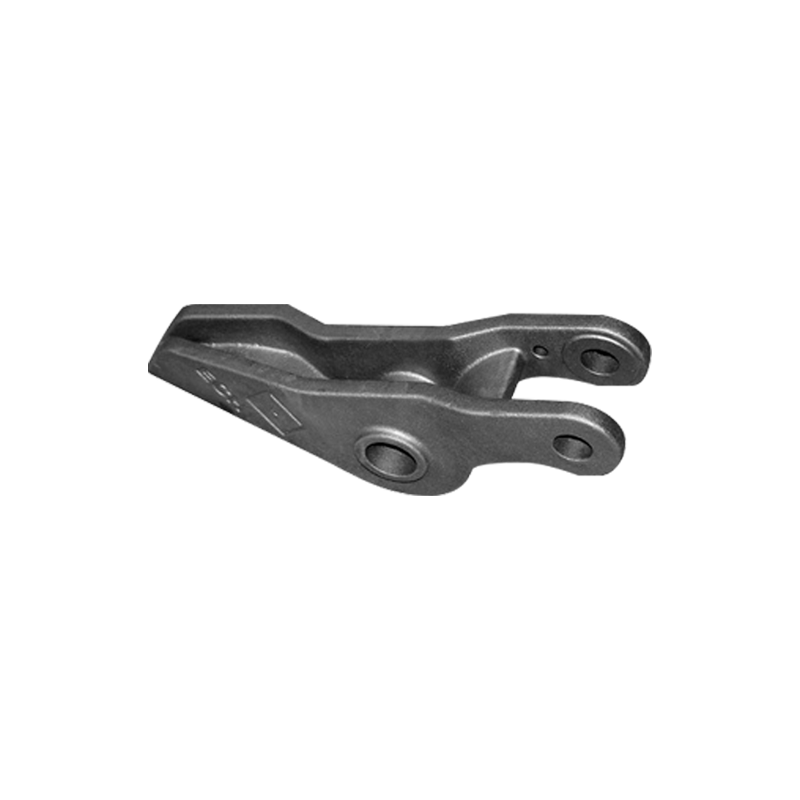

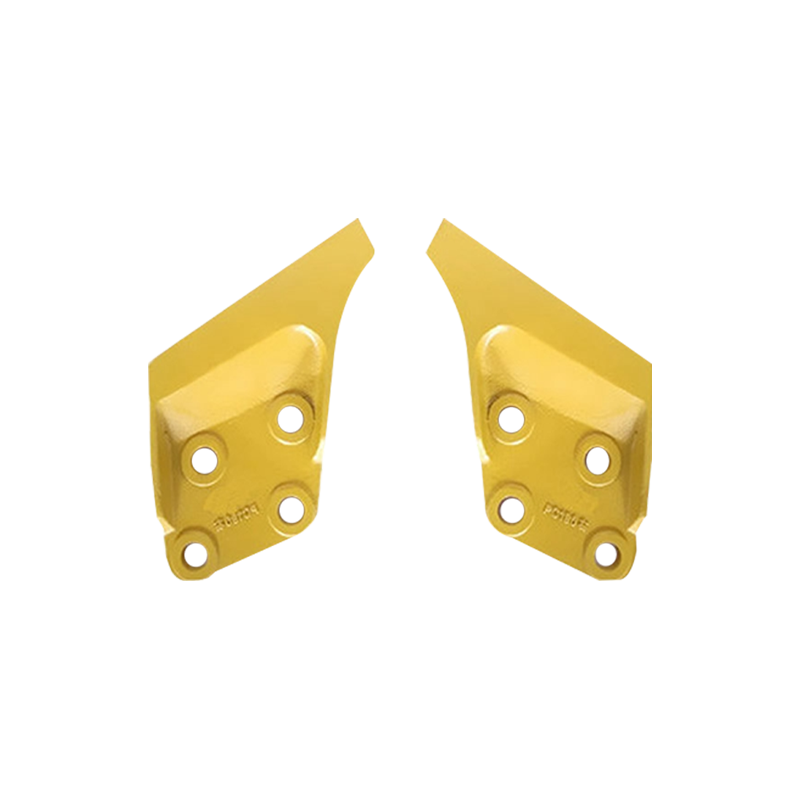

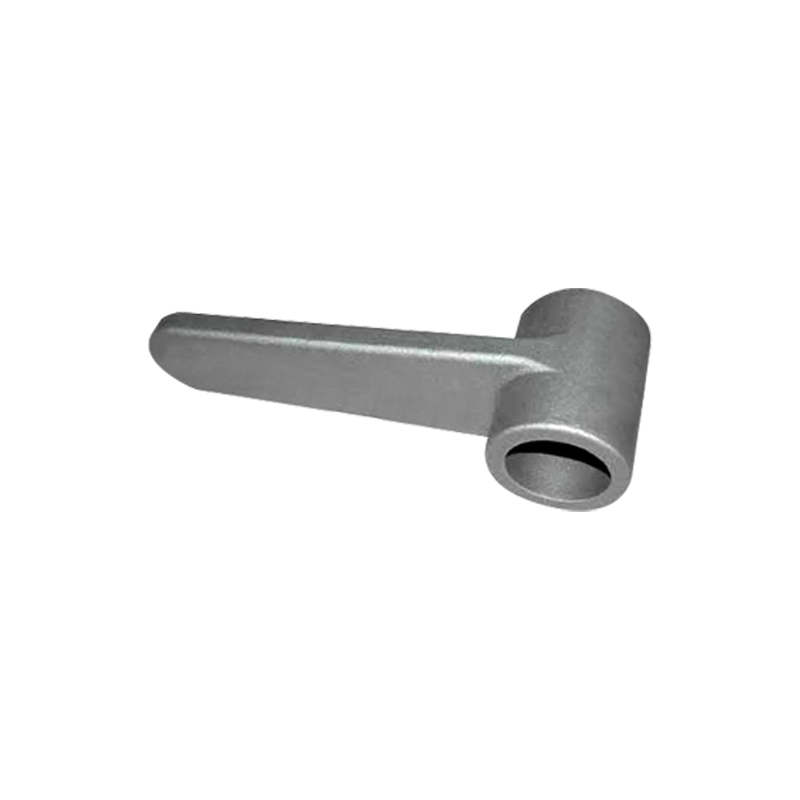

صب الرمل هي تقنية صب المعادن المستخدمة على نطاق واسع والتي كانت موجودة منذ آلاف السنين. ولا تزال هذه الطريقة أساسية في التصنيع الحديث نظرًا لفعاليتها من حيث التكلفة وتعدد الاستخدامات والقدرة على إنتاج أجزاء معقدة. في عملية صب الرمل، يتم صب المعدن المنصهر في قالب مصنوع من الرمل ليشكل جسمًا صلبًا بمجرد أن يبرد ويتجمد. يتم استخدام هذه العملية في مختلف الصناعات، بما في ذلك السيارات والفضاء والبناء والآلات.

1. إنشاء النمط: أساس صب الرمل

النمط عبارة عن نسخة طبق الأصل من المنتج النهائي ولكنه عادةً ما يكون أكبر قليلاً لمراعاة انكماش المعدن أثناء عملية التبريد. تقليديا، كانت الأنماط مصنوعة من مواد مثل الشمع أو الخشب أو المعدن. ومع ذلك، في صب الرمل الحديث، أصبحت الطباعة ثلاثية الأبعاد تقنية شائعة لإنشاء الأنماط، خاصة للتصميمات المعقدة. القدرة على استخدام الطباعة ثلاثية الأبعاد تقلل من الوقت والتكلفة المرتبطة بالطرق التقليدية.

يتم إنشاء النموذج بناءً على مواصفات التصميم للجزء النهائي. مطلوب درجة عالية من الدقة لضمان أن المنتج المصبوب له الأبعاد والميزات الصحيحة. يمكن أيضًا صنع الأنماط في قطع متعددة إذا كان الجزء معقدًا، مع تجميع كل قسم من القالب لتشكيل الشكل النهائي.

2. تحضير القالب: خلق المساحة للممثلين

بمجرد إعداد النموذج، يتم وضعه داخل صندوق أو قارورة، وتبدأ عملية صنع القالب. يتكون القالب نفسه من خليط من الرمل والمواد الرابطة، عادة من الطين، وفي بعض الأحيان من الماء أو المواد الكيميائية، مما يساعد على تماسك جزيئات الرمل معًا. يتم ضغط خليط الرمل حول النموذج لتشكيل تجويف قالب صلب.

2.1 أنواع الرمال المستخدمة

يعد نوع الرمل المستخدم في عملية الصب أمرًا بالغ الأهمية، لأنه يؤثر على جودة الصب. رمل السيليكا هو المادة الأكثر استخدامًا في صب الرمل نظرًا لتوافره وفعاليته من حيث التكلفة ومقاومته للحرارة. ومع ذلك، هناك أنواع أخرى مختلفة من الرمال المستخدمة اعتمادًا على متطلبات الصب، مثل رمل الزبرجد الزيتوني ورمل الزركون، والتي توفر مقاومة أفضل للحرارة ويمكن استخدامها لتطبيقات أكثر تحديدًا.

2.2 ضغط الرمال

يتم ضغط خليط الرمل حول النموذج إما يدويًا أو من خلال الطرق الميكانيكية. عند ضغط الرمل، يجب الحرص على التأكد من عدم وجود فجوات أو جيوب هوائية، لأن ذلك قد يؤدي إلى عيوب في الجزء المصبوب. إذا لم يتم ضغط القالب بشكل صحيح، فقد يتسبب ذلك في تدفق المعدن المنصهر بشكل غير متساو، مما قد يؤدي إلى المسامية أو مناطق ضعيفة في الصب النهائي.

3. ذوبان وصب: قلب العملية

بعد إنشاء القالب، فإن الخطوة التالية هي صهر المعدن الذي سيتم صبه في القالب. يتم تسخين المعدن عادة في الفرن إلى حالته المنصهرة. تشمل المعادن الشائعة المستخدمة في صب الرمل الألومنيوم والبرونز والصلب والحديد.

3.1 أفران ومعدات

هناك أنواع مختلفة من الأفران المستخدمة لصهر المعدن، اعتمادًا على المعدن المحدد وحجم الصب. تستخدم أفران الحث الكهربائي عادة للمعادن غير الحديدية مثل الألومنيوم، في حين تستخدم الأفران التي تعمل بالزيت أو الغاز عادة للمعادن الحديدية مثل الفولاذ والحديد الزهر.

يتم صهر المعدن إلى درجة حرارة معينة، حسب نوعه. على سبيل المثال، يتم صهر الألومنيوم عادةً عند حوالي 660 درجة مئوية (1220 درجة فهرنهايت)، بينما يتطلب الفولاذ درجات حرارة أعلى من 1370 درجة مئوية (2500 درجة فهرنهايت). يتم بعد ذلك صب المعدن المنصهر في القالب من خلال كوب صب وفي قنوات تعرف بالبوابات والمجاري. تقوم هذه القنوات بتوجيه المعدن المنصهر إلى التجويف الذي تمت إزالة النموذج منه.

3.2 عملية الصب

صب المعدن بشكل صحيح أمر بالغ الأهمية لتجنب العيوب. يجب صب المعدن عند درجة الحرارة المناسبة وبسرعة يمكن التحكم فيها لمنع الاضطراب الذي قد يؤدي إلى ظهور جيوب هوائية أو يتسبب في تصلب المعدن قبل الأوان.

4. التبريد والتصلب: من السائل إلى الصلب

بمجرد أن يملأ المعدن المنصهر التجويف، يُترك ليبرد ويتصلب. يختلف وقت التبريد حسب حجم والمادة المصبوبة. عندما يبرد المعدن، فإنه ينكمش قليلًا. لاستيعاب ذلك، يتم عمل النموذج أكبر قليلاً من الجزء النهائي المطلوب، ويتم عمل بدلات في التصميم لمنع الصب من التشقق أو التزييف.

التبريد والتصلب مرحلتان حاسمتان. إذا برد المعدن بسرعة كبيرة جدًا، فقد يتسبب ذلك في حدوث تشققات أو نقاط ضعف في الصب. إذا تم تبريده ببطء شديد، فقد يشكل المعدن أنماط تبلور أو شوائب غير مرغوب فيها. تعد إدارة معدل التبريد أمرًا ضروريًا لإنتاج مصبوبات عالية الجودة.

4.1 التحكم في معدل التبريد

يتم التحكم في التبريد في بعض الأحيان باستخدام تقنيات تبريد خاصة، مثل إضافة القشعريرة (قطع معدنية توضع بشكل استراتيجي في القالب لامتصاص الحرارة والتحكم في معدل التبريد). في صب الرمل الحديث، غالبًا ما تُستخدم عمليات المحاكاة للتنبؤ بكيفية تصرف المعدن المنصهر أثناء تبريده وتصلبه، مما يسمح بتحكم أفضل في العملية.

5. التشطيب : تهذيب الصب

بمجرد تبريد المعدن وتصلبه، يتم تفكيك القالب للكشف عن الصب الخام. يتطلب الصب عادةً خطوات إضافية لتحسينه إلى منتج نهائي. قد تشمل هذه الخطوات ما يلي:

5.1 تنظيف وإزالة الرمال

الخطوة الأولى هي إزالة أي رمل متبقي من سطح الصب. ويمكن القيام بذلك من خلال طرق مختلفة، مثل السفع الرملي، أو التشطيب الاهتزازي، أو نفاثات الماء. تقوم عملية التنظيف بإزالة أي مادة عفن قد تكون ملتصقة بسطح الصب أثناء مرحلة التبريد.

5.2 بالقطع

يتم استخدام الآلات لإزالة المواد الزائدة وتحقيق الأبعاد النهائية والتشطيب السطحي للجزء. تُستخدم عمليات الطحن والخراطة والطحن بشكل شائع في صب الرمل لإنتاج التفاوتات المطلوبة وجودة السطح.

5.3 المعالجة الحرارية

قد تتطلب بعض المصبوبات معالجة حرارية لتحسين خواصها الميكانيكية، مثل القوة والصلابة. قد يتضمن ذلك عمليات مثل التلدين، أو التبريد، أو التقسية، اعتمادًا على المادة والخصائص المطلوبة للجزء النهائي.

مزايا صب الرمل

يتمتع صب الرمل بالعديد من المزايا المهمة، مما يجعله الخيار المفضل للعديد من تطبيقات التصنيع:

| ميزة | شرح |

|---|---|

| فعالية التكلفة | صب الرمل is inexpensive compared to other casting methods. The materials, such as sand and clay, are low-cost, and the process is highly adaptable for both small and large quantities of parts. |

| براعة | يمكن استخدامه لصب مجموعة واسعة من المعادن والسبائك، بما في ذلك الألومنيوم والبرونز والصلب والحديد. وهذا يجعلها قابلة للتطبيق في العديد من الصناعات، من السيارات إلى الفضاء. |

| التعقيد | صب الرمل can create parts with complex geometries, such as intricate internal passages, which would be difficult to produce with other methods. |

| النماذج الأولية منخفضة التكلفة | صب الرمل is ideal for prototyping and low-volume production runs because the molds can be made quickly and at a lower cost compared to other methods like investment casting. |

| نطاق الحجم | يمكن استخدامه لصب أجزاء بأحجام مختلفة، بدءًا من المكونات الصغيرة وحتى الأجزاء الصناعية الكبيرة، مما يوفر مرونة في الإنتاج. |

لغة

لغة

صب القدم

صب القدم