تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

عند تصنيع المكونات الحرجة للقطارات ، هناك تقنيتان بارزتان تستخدمان في إنتاج أجزاء عالية الأداء صب الصلب و تزوير . هاتين الطريقتين لهما نقاط القوة والضعف ، مما يجعل من المهم فهم خصائصهما عند اختيار الطريقة الأنسب لمكونات القطار.

1. نظرة عامة على صب الفولاذ والتزوير

صب الصلب

الصلب الصلب هو عملية صب الفولاذ المنصهر في قالب لتشكيل شكل محدد. يُسمح للمعادن المنصهرة بالتبريد والترسيخ داخل القالب ، وبمجرد تبريدها ، تتم إزالة الصب من القالب لإكمال عملية التصنيع. تتيح هذه الطريقة إنشاء هندسة معقدة ومعقدة قد يكون من الصعب أو المستحيل تحقيقها مع عمليات التصنيع الأخرى. يستخدم الصلب عادةً لإنتاج أجزاء كبيرة تتطلب الدقة والاتساق.

تزوير

التزوير هو عملية يتم فيها تشكيل المعدن عن طريق تطبيق قوى الضغط. يمكن تطبيق هذه القوى إما من خلال المطرقة أو الضغط أو المتداول. في عملية التزوير ، عادة ما يتم تسخين المعدن إلى درجات حرارة عالية قبل العمل عليها. هذا يضمن بقايا المواد مرنة ويمكن تشكيلها بفعالية. والنتيجة هي عنصر مع بنية حبة فائقة وقوة بسبب محاذاة الهيكل البلوري للمعادن.

2. خصائص المواد

صب الصلب

يؤدي صب الصلب عادةً إلى مادة قادرة على إنتاج قطع غيار مع تصميمات معقدة ودقة الأبعاد. ومع ذلك ، هناك بعض المقايضات من حيث الخصائص الميكانيكية للصلب المصبوب. غالبًا ما تظهر مكونات المصبوب مقاومة أقل قوة ومقاومة للإرهاق مقارنةً بالمكونات المزورة بسبب الطريقة التي يصلب بها المعدن. بنية الحبوب في الأجزاء المصبوب أقل اتساقًا ، والتي يمكن أن تؤدي إلى بقع ضعيفة في مناطق معينة.

في حين أن الصب لا يسمح بأشكال معقدة ، فإنه لا يوفر دائمًا نفس خصائص المواد مثل التزوير. تكون مكونات المصبوب عمومًا أكثر عرضة لقضايا مثل المسامية (جيوب الهواء) والضوائر (المواد الأجنبية) ، والتي يمكن أن تقلل من القوة الكلية وموثوقية الجزء.

تزوير

التزوير ، من ناحية أخرى ، يؤدي إلى أجزاء ذات خصائص ميكانيكية متفوقة. تقوم قوى الضغط المستخدمة أثناء عملية التزوير بإعادة تنظيم بنية الحبوب المعدنية ، مما يجعل المادة أكثر كثافة وأقوى. هذا مفيد بشكل خاص للأجزاء التي ستواجه أحمالًا ثقيلة ، حيث تشتهر المكونات المزورة بصلاتها ومقاومة التعب والمتانة الشاملة. يعزز تدفق الحبوب المستمر الذي تم إنشاؤه أثناء التزوير مقاومة المادة للكسر ، مما يضمن أداء أفضل تحت الضغط.

تميل الأجزاء المزورة إلى التفوق على الأجزاء المصبوبة عندما يتعلق الأمر بالتطبيقات عالية الضغط ، مثل عجلات القطار والمحاور ، لأن هيكل الحبوب في المكونات المزورة أكثر تجانسًا.

3. كفاءة التكلفة

صب الصلب

واحدة من الفوائد الأساسية لصياد الصلب هي فعاليتها من حيث التكلفة ، وخاصة بالنسبة للتشغيلات الكبيرة من الأجزاء ذات الأشكال الهندسية المعقدة. يمكن أن تكون تكاليف الأدوات الأولية والعفن مهمة ، ولكن بمجرد إنشاء القوالب ، تنخفض التكلفة لكل جزء إلى حد كبير مع زيادة أحجام الإنتاج. وهذا يجعل الاختيار الاقتصادي لتصنيع أعداد كبيرة من الأجزاء ، خاصة عندما يبرر تعقيد الجزء استخدام عملية الصب.

بالإضافة إلى ذلك ، يسمح الصب بإنتاج أجزاء كبيرة في قطعة واحدة ، مما يقلل من الحاجة إلى تصنيع أو لحام إضافي ، مما قد يؤدي إلى زيادة التكاليف. بالنسبة للأجزاء الأقل أهمية التي لا تتطلب أعلى قوة أو مقاومة للإرهاق ، غالبًا ما يكون الصب هو الخيار الأكثر فعالية من حيث التكلفة.

تزوير

يأتي التزوير عمومًا مع ارتفاع تكاليف مقدمة بسبب العملية المكثفة للطاقة المعنية. يجب تسخين المواد إلى درجات حرارة عالية قبل أن تتشكل ، مما يتطلب طاقة كبيرة. علاوة على ذلك ، فإن الآلات والأدوات المستخدمة لتزوير - مثل الضغط والمطارق والأفران - باهظة الثمن. هذه العوامل تساهم في ارتفاع تكاليف الإنتاج مقارنة بالصب.

علاوة على ذلك ، فإن عملية التزوير تستغرق وقتًا طويلاً من عملية الصب. عادة ما تستغرق المكونات المزورة وقتًا أطول لإنتاجها بسبب الحاجة إلى دورات التزوير المتكررة وأوقات التبريد. بالنسبة إلى عمليات الإنتاج الأصغر أو المكونات المتخصصة للغاية ، يمكن تبرير هذه التكاليف الإضافية من خلال القوة الفائقة والمتانة للجزء النهائي. ومع ذلك ، بالنسبة لأحجام كبيرة من الأجزاء الأقل تطلبًا ، قد لا يكون التزوير الطريقة الأكثر فعالية من حيث التكلفة.

4. الدقة والتعقيد

صب الصلب

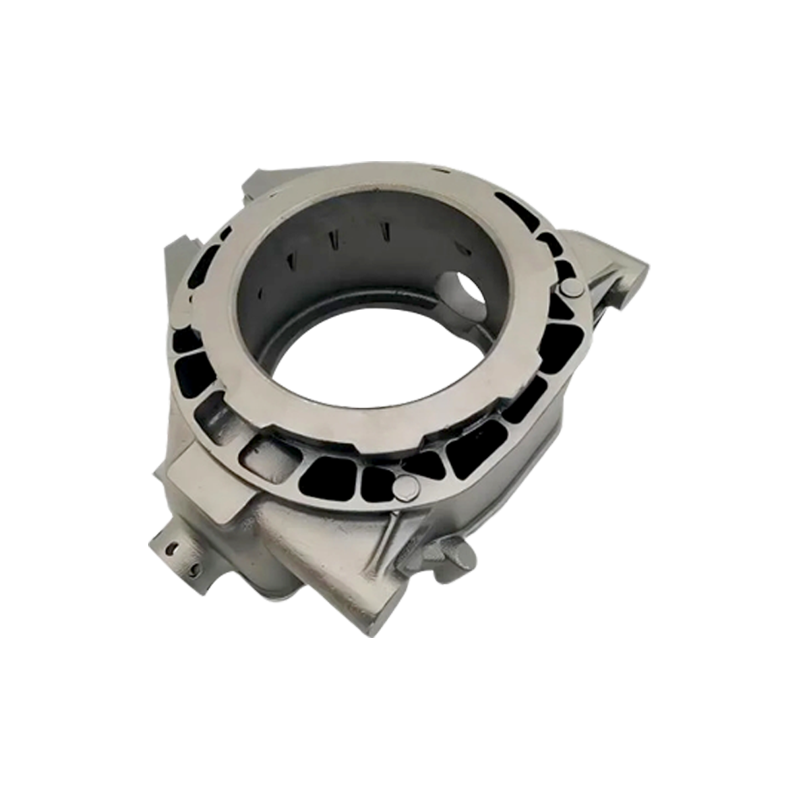

يتيح الصلب الصلب للمصنعين إنشاء أجزاء ذات تصميمات معقدة للغاية وأشكال معقدة من الصعب أو المستحيل تحقيق استخدام طرق أخرى. هذا أمر ذي قيمة خاصة بالنسبة للتطبيقات التي يحتاج فيها الجزء إلى وجود تجاويف داخلية أو تقويضات أو ميزات متخصصة أخرى. غالبًا ما يستخدم صب الصلب في إنتاج أجزاء مثل كتل المحركات ، ومباني النقل ، والمكونات المعقدة الأخرى في صناعة السكك الحديدية.

في حين أن الصلب يوفر مرونة استثنائية من حيث تصميم الأجزاء ، فإنه يتطلب غالبًا ما بعد المعالجة ، مثل الآلات أو الطحن ، لتحقيق الأبعاد النهائية المطلوبة والتشطيب السطحي. يمكن أن يضيف ذلك إلى التكلفة الإجمالية للجزء ، لكن فوائد إنتاج المكونات المعقدة في خطوة واحدة غالبًا ما تفوق الجهد الإضافي المطلوب.

تزوير

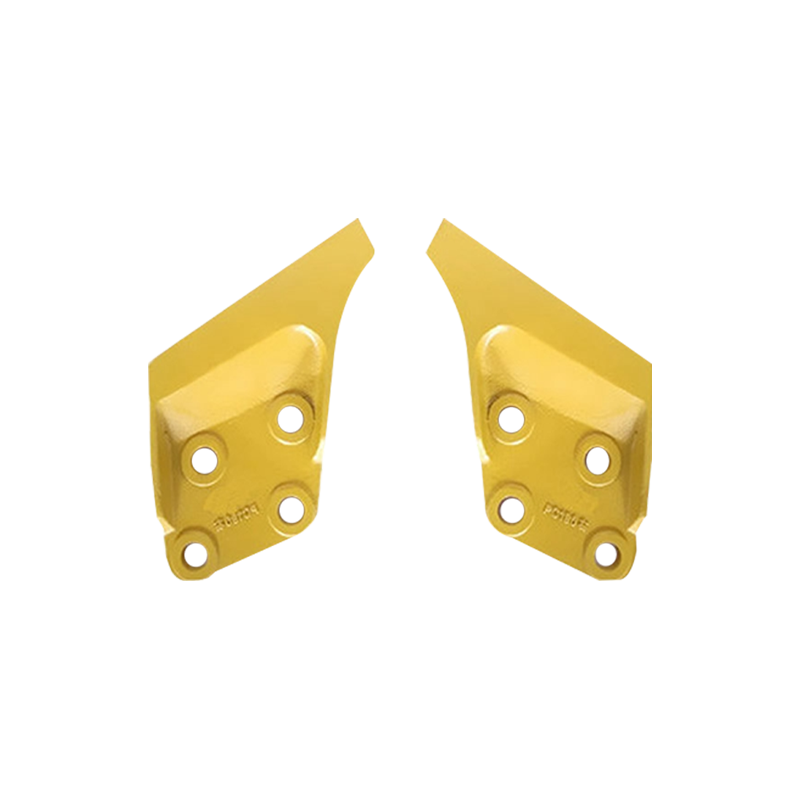

يعد التزوير الأنسب للمكونات التي تحتوي على أشكال وتصميمات بسيطة نسبيًا. على الرغم من أنه يمكن صنع الأجزاء المزورة وفقًا لمواصفات دقيقة ، إلا أنها تقتصر بشكل عام على أنواع معينة من الأشكال الهندسية التي يسهل تكوينها تحت قوى الضغط. يتفوق التزوير عندما تكون قوة الجزء والمتانة أهم العوامل ، ولكن قد لا يكون الخيار الأفضل للأجزاء التي تتطلب ميزات داخلية معقدة أو أشكال معقدة.

تحد عملية تزوير أنواع المكونات التي يمكن إجراؤها مقارنة بالصب. أجزاء مثل عجلات القطار والمحاور هي مرشحين مثاليين للتزوير ، ولكن الأجزاء الأكثر تعقيدًا مع تجويفات أو ميزات داخلية ستكون أكثر ملاءمة للصب.

5. الطلبات في مكونات القطار

صب الصلب

يتم استخدام صب الصلب على نطاق واسع في صناعة السكك الحديدية للمكونات التي تتطلب أشكالًا معقدة ولا تتعرض لضغوط شديدة. تشمل بعض التطبيقات الأكثر شيوعًا لالتقاط الصلب في تصنيع القطار:

- أجزاء إطار القطار : الصلب الصلب مثالي لإنشاء أجزاء هيكلية كبيرة ، مثل الإطار أو هيكل القطار. يجب أن تكون هذه الأجزاء قوية ولكن يمكن إنتاجها بكميات كبيرة بتكلفة منخفضة نسبيًا.

- أنظمة الفرامل : مكونات مثل علب الفرامل أو براميل الفرامل ، والتي تحتاج إلى أن يكون لها كل من القوة والمرونة في الشكل ، عادة ما تكون باستخدام الصب.

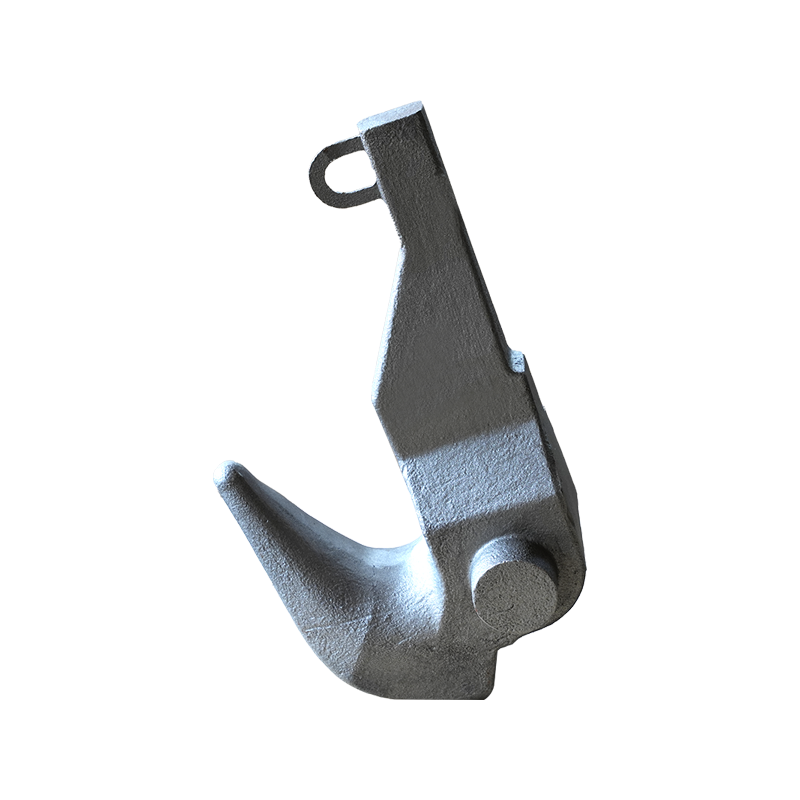

- أدوات التوصيل والأجزاء المتصلة : غالبًا ما يتم استخدام الصلب المصبوب لصنع أدوات التوصيل والمكونات الأخرى التي تتطلب الدقة ولكن لا تعاني من الإجهاد الشديد أو التعب.

تزوير

يستخدم التزوير في المقام الأول لمكونات عالية القوة وعالية الاستخدام في قطاع السكك الحديدية. فيما يلي بعض الأمثلة على أجزاء القطار التي تستفيد من التزوير:

- عجلات القطار : تخضع عجلات القطار للأحمال والضغوط المتطرفة. تعزز عملية التزوير قوة المادة ، مما يجعلها مثالية للمكونات التي ستحمل الوزن والتأثير.

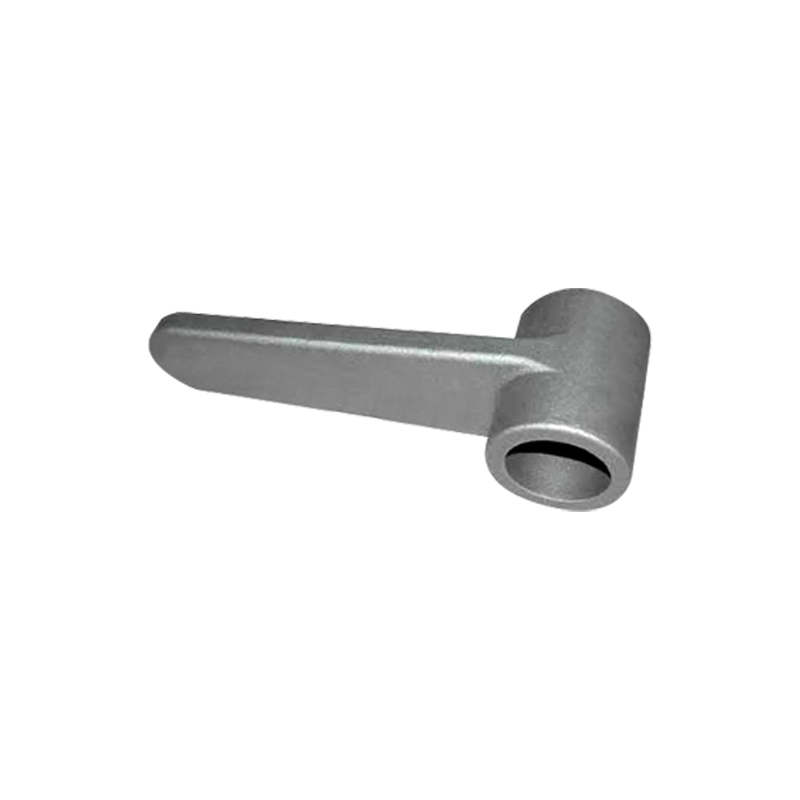

- محاور : تفضل المحاور المزورة بسبب قوتها المتفوقة ومقاومة التعب. تتعرض هذه الأجزاء للإجهاد المتكرر وتحتاج إلى الحفاظ على سلامتها على مدى فترات التشغيل الطويلة.

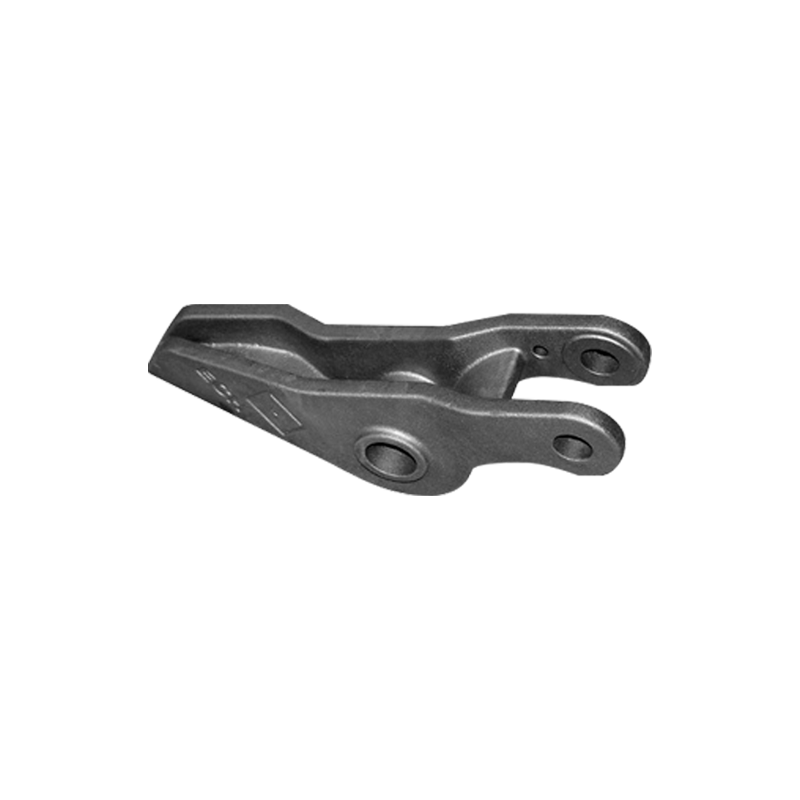

- توصيل القضبان والعمود المرفقية : غالبًا ما تستخدم المكونات المزورة في محركات القطار للأجزاء التي تحتاج إلى مواجهة مستويات عالية من الإجهاد والتحميل الميكانيكي.

6. القوة والمتانة

صب الصلب

على الرغم من أن صب الصلب يوفر قوة جيدة ، خاصة بالنسبة للمكونات الكبيرة ، فإنه لا يوفر نفس المستوى من المتانة أو مقاومة التعب مثل الأجزاء المزورة. غالبًا ما تكون مكونات المصبوب أكثر عرضة للتكسير والتشوه والارتداء بمرور الوقت ، وخاصة تحت الأحمال الثقيلة أو المتكررة. بالنسبة للتطبيقات الهامة ، تتطلب المكونات المصبوبة عمليات تفتيش وصيانة أكثر تكرارًا لضمان سلامتها.

تزوير

المكونات المزورة ، من ناحية أخرى ، تتفوق من حيث القوة والصلابة والمتانة. إن بنية الحبوب للأجزاء المزورة أعلى بكثير ، مما يجعلها أكثر مقاومة للإرهاق والارتداء والفشل تحت الضغط. يعد التزوير مفيدًا بشكل خاص للأجزاء التي ستشهد الظروف القاسية ، مثل المحاور وعجلات القطار ومكونات المحرك. تضمن الخصائص الميكانيكية المحسنة للأجزاء المزورة أن تتمتع بعمر خدمة أطول ، مما يقلل من الحاجة إلى إصلاحات أو بدائل متكررة.

7. الصيانة والموثوقية

صب الصلب

قد تكون الأجزاء المصبوب أكثر عرضة للعيوب مثل الشقوق والفراغات والضوائر ، والتي يمكن أن تقلل من موثوقيتها على المدى الطويل. يمكن أن تؤدي هذه العيوب إلى التنازل عن سلامة المكون ، مما يؤدي إلى احتمال أعلى من الفشل أو الحاجة إلى صيانة متكررة. نتيجة لذلك ، من الضروري إجراء عمليات تفتيش منتظمة لضمان موثوقية مكونات CAST في التطبيقات الهامة.

تزوير

المكونات المزورة عمومًا أكثر موثوقية بسبب بنية الحبوب الأكثر قوة وأكثر اتساقًا. إن محاذاة الحبوب أثناء عملية التزوير تجعل هذه الأجزاء أكثر مقاومة للتكسير والتعب ، مما يؤدي إلى عمر خدمة أطول وتقليل احتياجات الصيانة. من غير المرجح أن تفشل الأجزاء المزورة تحت الضغط الشديد وعادة ما تكون أكثر قابلية للاعتماد في التطبيقات عالية التحميل.

مقارنة بين الصلب مقابل التزوير لمكونات القطار

| ميزة | صب الصلب | تزوير |

|---|---|---|

| يكلف | أكثر فعالية من حيث التكلفة للتشغيلات الكبيرة والأجزاء المعقدة | أكثر تكلفة بسبب ارتفاع تكاليف الطاقة والأدوات |

| قوة | انخفاض القوة مقارنة بالتزوير | قوة متفوقة بسبب محاذاة الحبوب |

| ** دور |

لغة

لغة

صب القدم

صب القدم