تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

1. تحضير المواد

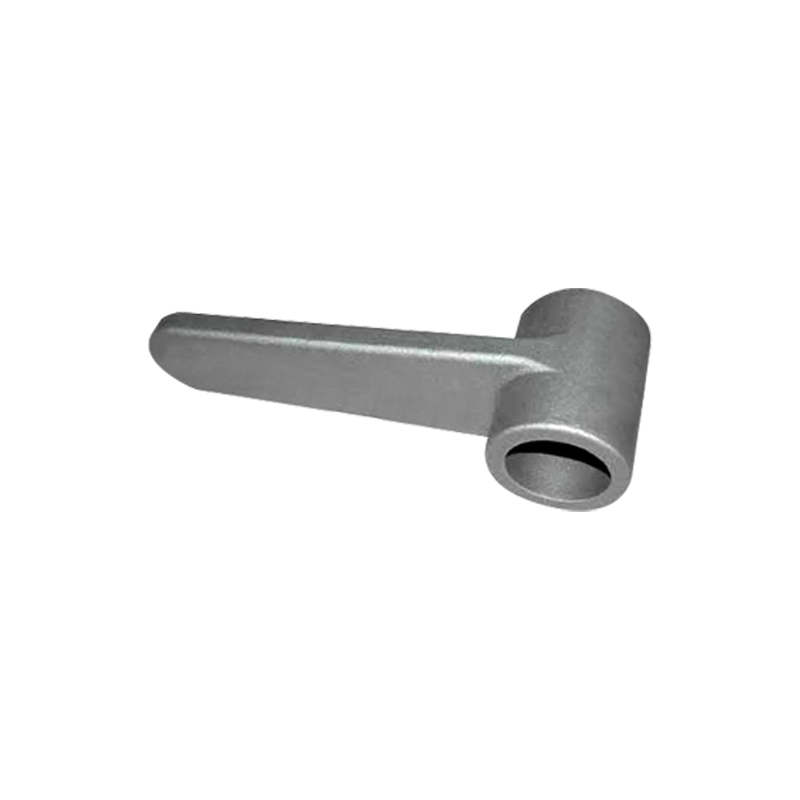

الخطوة الأولى في التصنيع صب عمود الذراع الصلب هو اختيار الفولاذ المناسب. يعد اختيار الفولاذ أمرًا بالغ الأهمية لأداء عملية الصب النهائية. عادة ما يتم استخدام الفولاذ الكربوني أو سبائك الصلب أو الفولاذ الخاص، الذي يتمتع بخصائص ميكانيكية ممتازة ومقاومة للتآكل. يتميز الفولاذ الكربوني بقوة وصلابة عالية، وهو مناسب لتصنيع الأجزاء التي تحتاج إلى تحمل الأحمال الكبيرة؛ تعمل سبائك الفولاذ أيضًا على تعزيز مقاومة التآكل ومقاومة التآكل وصلابة المادة عن طريق إضافة عناصر أخرى (مثل الكروم والنيكل والموليبدينوم). لا يعتمد اختيار المواد على التكلفة فحسب، بل يعتمد أيضًا على ظروف استخدام المنتج والخصائص الميكانيكية المطلوبة والمتطلبات البيئية.

بعد تحضير المادة، عادة ما يتم ذوبانها. الذوبان عملية حرجة للغاية. يحتاج الفولاذ إلى التسخين حتى نقطة الانصهار (عادةً بين 1370 درجة مئوية و1530 درجة مئوية) حتى يذوب تمامًا. للتأكد من أن أداء الفولاذ هو الأمثل، يجب تعديل التركيب الكيميائي أثناء عملية الصهر. ومن خلال إضافة عناصر صناعة السبائك المحددة، يمكن تحسين المتانة ومقاومة التآكل ومقاومة درجات الحرارة العالية للفولاذ. تؤثر هذه المعالجات المسبقة بشكل مباشر على جودة المنتج النهائي وتضمن إمكانية استمرار عملية الصب اللاحقة بسلاسة.

2. تصميم وتصنيع القوالب

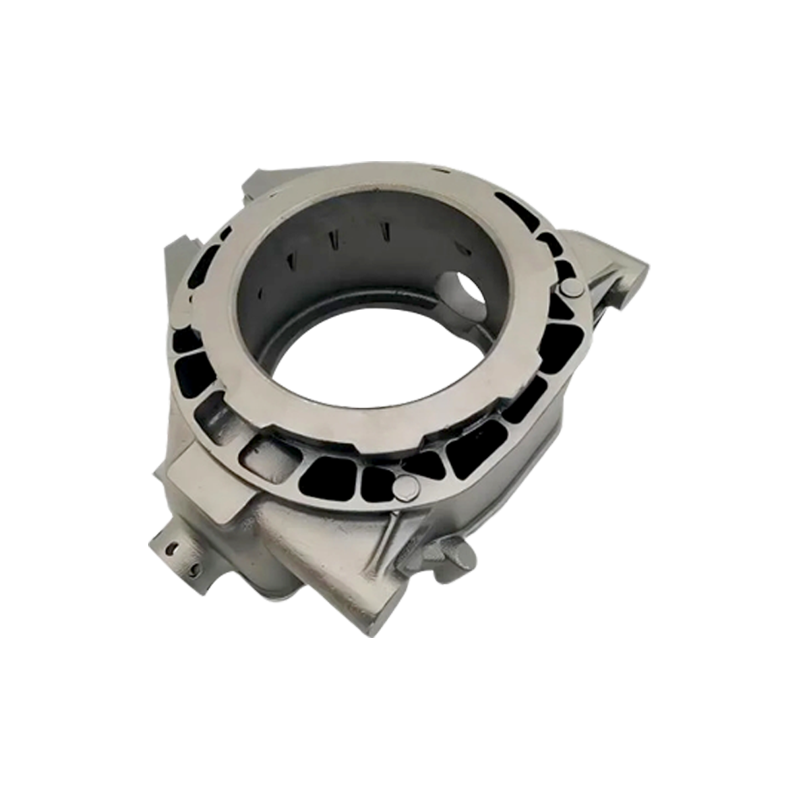

يعد تصميم القالب خطوة حاسمة للغاية في تصنيع عمود ذراع الصب الفولاذي. تحدد جودة القالب وتصميمه بشكل مباشر الشكل النهائي وأداء الصب. تنقسم القوالب عادة إلى قوالب رملية يمكن التخلص منها وقوالب معدنية قابلة لإعادة الاستخدام. عادة ما يتم استخدام صب الرمل لصنع المسبوكات ذات الأشكال المعقدة أو الأحجام الكبيرة، في حين أن صب القوالب المعدنية مناسب لإنتاج أجزاء بسيطة نسبيًا بمتطلبات دقة عالية.

عند تصميم القالب، يجب مراعاة عوامل مثل معدل الانكماش ومعدل التبريد وسيولة مادة الصب لضمان عدم وجود عيوب في الصب مثل الشقوق والمسام أثناء عملية التبريد. في الوقت نفسه، يجب أن يأخذ تصميم حجم القالب في الاعتبار تغير حجم الفولاذ أثناء التبريد لتجنب الإجهاد غير الضروري. عادة، يستخدم المصممون برنامج التصميم بمساعدة الكمبيوتر (CAD) لتصميم القالب بدقة والتنبؤ بالمشاكل المحتملة من خلال محاكاة عملية الصب. في النهاية، يجب ألا يلبي القالب المنتج متطلبات الحجم فحسب، بل يجب أن يتمتع أيضًا بالقوة الكافية ومقاومة درجات الحرارة العالية للتعامل مع عملية ضخ الفولاذ المصهور.

3. الذوبان والصب

يعد الصهر خطوة حاسمة في عملية تصنيع عمود ذراع صب الفولاذ، والذي يحدد التركيب الكيميائي وخصائص المواد للصب النهائي. في هذه العملية، يتم تسخين الفولاذ إلى حالة منصهرة تمامًا، عادةً عند درجة حرارة تتراوح بين 1370 درجة مئوية و1530 درجة مئوية. أثناء الصهر، يجب مراقبة درجة حرارة وتركيب الفولاذ باستمرار للتأكد من أن جودة الفولاذ السائل تلبي المتطلبات المتوقعة. بالنسبة للمسبوكات عالية الأداء، عادة ما يتم إجراء معالجة التكرير لإزالة الشوائب في الفولاذ وتحسين نقاء المادة.

بعد أن يذوب الفولاذ تمامًا، يُسكب في القالب. تتطلب عملية الصب عناية خاصة، ويجب التحكم بدقة في سرعة الصب والضغط ودرجة الحرارة لتجنب الفقاعات أو العيوب الأخرى في الفولاذ السائل أثناء عملية الصب. غالبًا ما تستخدم المسابك الحديثة معدات آلية لإكمال هذه العملية لضمان الدقة والاتساق. بعد الصب، يبدأ الفولاذ السائل في التبريد والتصلب، ويشكل تدريجيًا شكل الصب. تتطلب هذه العملية أن يتمتع المشغل بخبرة واسعة لضمان عدم ظهور أي مسام أو شقوق أو عيوب أخرى في الصب أثناء عملية الصب والتبريد.

4. التبريد والتصلب

بعد أن يتم حقن الفولاذ السائل في القالب، فإن عملية التبريد هي الرابط الرئيسي في تشكيل الصب. أثناء عملية التبريد، يتصلب الفولاذ تدريجيًا من الحالة السائلة ليشكل الشكل النهائي لعمود الذراع الفولاذي المصبوب. تؤثر سرعة وطريقة التبريد بشكل مباشر على الهيكل الداخلي وحجم الحبوب والخواص الميكانيكية للصب. التبريد بسرعة كبيرة جدًا قد يسبب ضغطًا أكبر داخل القالب وقد يتسبب أيضًا في حدوث تشققات؛ في حين أن التبريد ببطء شديد قد يتسبب في نمو الحبوب ويقلل من صلابة المادة. عادةً ما تقوم المسابك بتصميم طرق وأوقات تبريد مناسبة وفقًا لحجم وسمك ومواد المسبوكات المختلفة.

أثناء عملية التبريد، سوف يتقلص الصب بشكل طبيعي، لذلك يجب أن يؤخذ هذا في الاعتبار عند تصميم القالب. تستخدم تقنية الصب الحديثة تقنية المحاكاة الحاسوبية للتحكم بدقة في عملية التبريد للتأكد من أن حجم وشكل الصب يلبي متطلبات التصميم. بعد التبريد، تتم إزالة الصب من القالب. في هذه المرحلة، تم تشكيل عمود ذراع الصب الفولاذي بشكل أساسي، ولكن قد لا يزال هناك رمل متبقي أو منافذ صب أو نتوءات زائدة على السطح، الأمر الذي يتطلب مزيدًا من المعالجة.

5. إزالة القوالب والمعالجة الأولية

بعد أن يتم تبريد وتصلب عمود ذراع الصب الفولاذي، يجب أن يتم تفكيكه. إزالة القوالب هي عملية إزالة الصب النهائي من القالب، إما ميكانيكيًا أو يدويًا. تختلف طرق القالب حسب نوع القالب. بالنسبة لصب الرمل، يتم تدمير القالب أثناء عملية التشكيل، لذلك يلزم قالب جديد لكل عملية صب. بالنسبة لصب القوالب المعدنية، يمكن إعادة استخدام القالب، ولكن لا يزال من الضروري التأكد من عدم تلف سطح الصب أثناء عملية التشكيل.

بعد القالب، سطح الصب عادة ما يكون لديه صنبور صب، نتوءات معدنية زائدة، وبقايا العفن الرملي. من أجل تحقيق درجة أعلى من الدقة والانتهاء من سطح الصب، يلزم التنظيف والمعالجة الأولية. تشمل الطرق الشائعة استخدام الأدوات الميكانيكية لإزالة الوميض والنتوءات، أو استخدام السفع الرملي لتنظيف الرمال السطحية. الغرض من المعالجة الأولية هو التأكد من أن مظهر الصب يلبي المتطلبات ويضع الأساس للمعالجة والمعالجة الدقيقة اللاحقة.

لغة

لغة

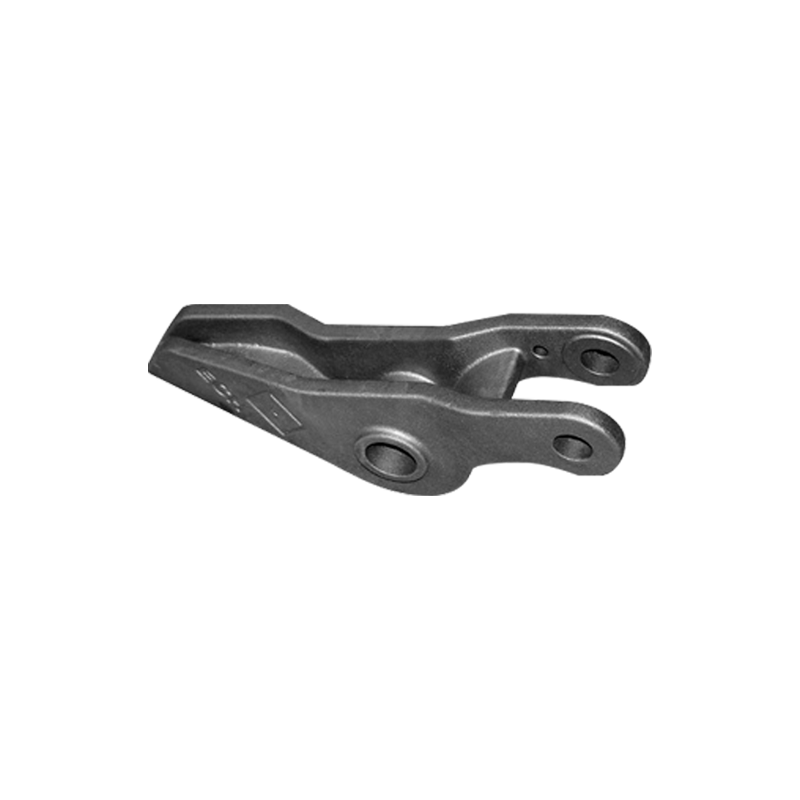

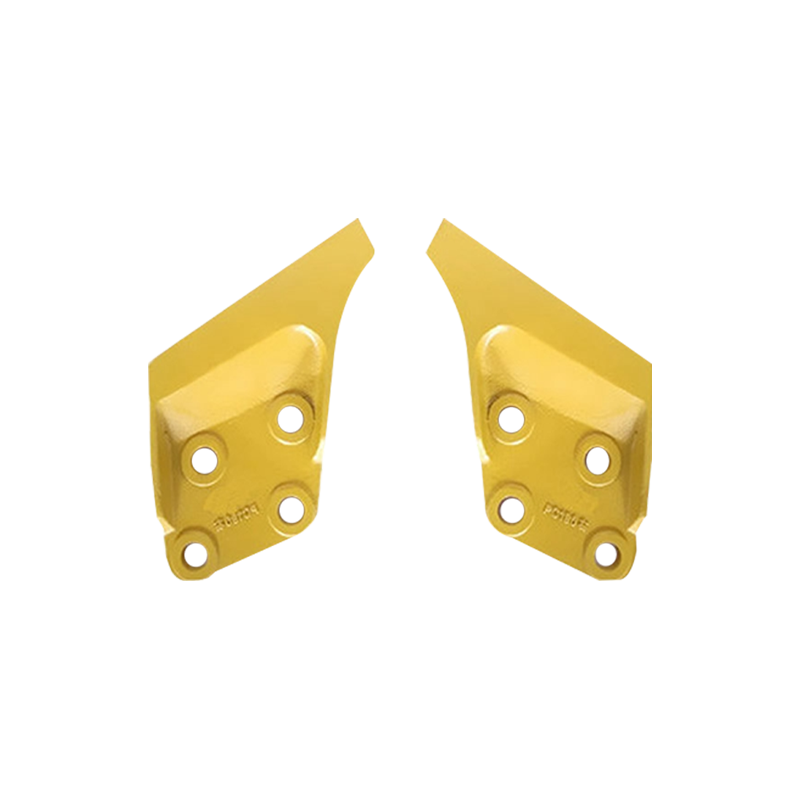

صب القدم

صب القدم