تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

1. تحسين التصميم

تبدأ موازنة المكره في مرحلة التصميم. في هذه المرحلة، يقوم المهندسون بتصميم هندسة المكره بعناية لضمان توزيع وزن الشفرات والمحور بالتساوي. يعد التماثل في التصميم أمرًا أساسيًا لأن أي خلل في التوازن يمكن أن يسبب اهتزازًا وتآكلًا مفرطًا وحتى انخفاض الكفاءة عندما تدور المكره بسرعات عالية. لتجنب هذه المشاكل، غالبًا ما يتم استخدام أدوات التصميم بمساعدة الكمبيوتر (CAD) وبرامج ديناميكيات الموائع الحسابية (CFD) لمحاكاة خصائص تدفق المكره لتحديد مشاكل الموازنة المحتملة مسبقًا.

لا يركز تحسين التصميم على سمك وزاوية الشفرات فحسب، بل يضمن أيضًا أن الحجم الكلي وهيكل الشفرات صب المكره عالية السرعة يمكنها تحمل قوى الطرد المركزي بسرعات عالية. يمكن لأدوات المحاكاة أيضًا التنبؤ بسلوك المكره عند تعرضه للقوى، مما يسمح للمهندسين بتحسين التصميم قبل الإنتاج وتقليل حدوث مشكلات التوازن. بالإضافة إلى ذلك، فإن توزيع المواد، ونقاط تركيز الضغط، والخصائص الديناميكية الهوائية، وما إلى ذلك للمكره سوف تؤثر على التوازن، لذلك يجب أخذ كل هذه العوامل في الاعتبار في عملية التصميم.

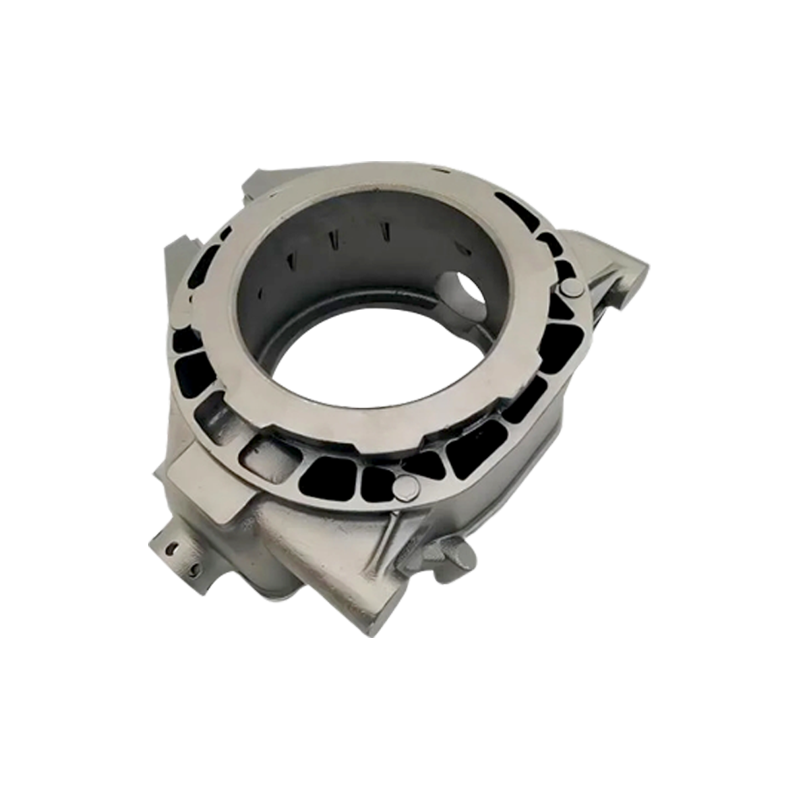

2. عملية الصب الدقيقة

وبعد الانتهاء من التصميم، تصبح عملية الصب حلقة رئيسية لضمان التوازن. عادة، يتم تصنيع المكره من سبائك أو فولاذ عالي القوة، والذي يجب توزيعه بالتساوي أثناء عملية الصب. أي عدم تناسق في تدفق المواد أو معدل التبريد يمكن أن يؤدي إلى انكماش غير متساو أو تغيرات في الكثافة، مما قد يسبب عدم التوازن. لتجنب ذلك، تتضمن تقنيات الصب شائعة الاستخدام الصب الدقيق (مثل الصب الاستثماري) أو الصب الرملي، والذي يتحكم بشكل صارم في درجة الحرارة وتدفق المواد.

أثناء الصب، يجب تصميم القالب لضمان تبريد المادة بالتساوي. سيتم تحسين قنوات التبريد وتدابير التحكم الحراري في القالب لضمان معدلات تبريد ثابتة على السطح وداخل الصب. يعد اتساق معدل التبريد أمرًا بالغ الأهمية لأن التبريد غير المتساوي قد يتسبب في تكوين نقاط تركيز الإجهاد داخل المادة، مما يؤثر بدوره على التوازن العام للدافع.

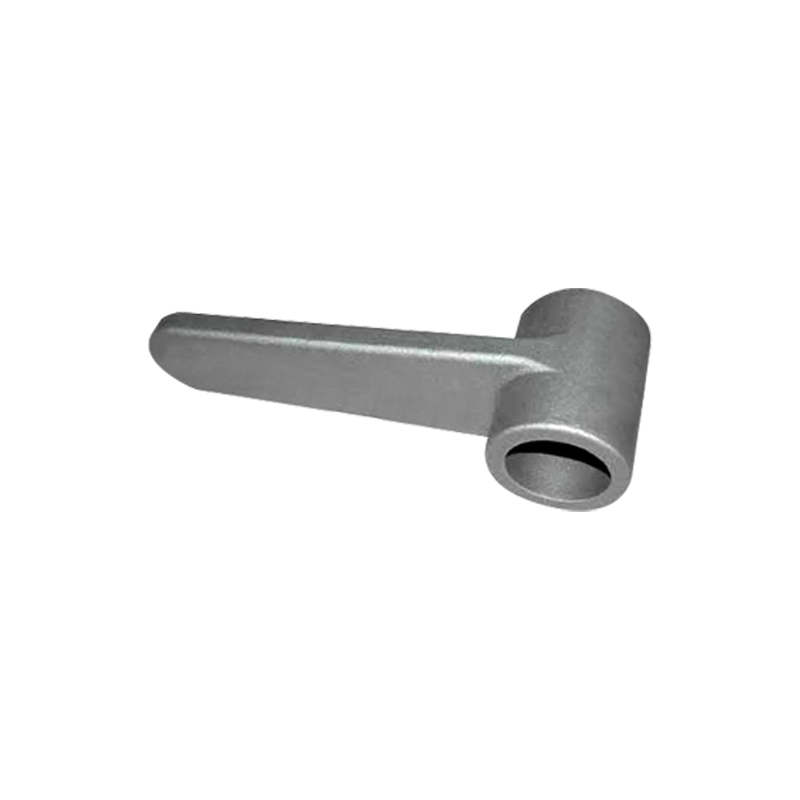

3. الآلات اللاحقة

بعد الصب، يجب تشكيل المكره لضمان دقة شكلها واتساق الجودة. في هذا الوقت، تُستخدم عادةً آلات CNC في المعالجة لإزالة المواد الزائدة والتأكد من أن حجم وشكل المكره يفي بمتطلبات التصميم. تعد مرحلة التصنيع أمرًا بالغ الأهمية لأنه حتى الانحرافات الهندسية الصغيرة يمكن أن تتسبب في فقدان توازن المكره عند الدوران بسرعات عالية.

خلال هذه العملية، يتم تصنيع كل مكون من مكونات المكره بعناية، بما في ذلك تشذيب الشفرات والطحن الدقيق للمحور. لا يقتصر هذا على الجانب الجمالي فحسب، بل أيضًا لضمان التوزيع الشامل المتسق للدافع ومنع مشاكل التوازن الناجمة عن عدم التساوي أثناء الصب أو التبريد. الهدف من مرحلة التصنيع هو الحصول على كل جزء من المكره للوزن والشكل المطلوب لتجنب الوزن غير المتوازن أو عدم التماثل الهيكلي.

4. اختبار التوازن الديناميكي

بعد المعالجة الآلية، يجب أن تكون المكره متوازنة ديناميكيًا لاكتشاف وتصحيح أي خلل متبقي. يتم تحقيق التوازن الديناميكي عن طريق تدوير المكره بسرعة عالية واستخدام جهاز موازنة مخصص لاكتشاف اهتزازه. عادة ما يكون سبب الاهتزاز هو التوزيع غير المتساوي للكتلة، ويمكن لجهاز الموازنة تحديد المنطقة غير المتوازنة بدقة.

أثناء الاختبار، إذا تم العثور على خلل في التوازن، يمكن للفني إجراء التعديلات عن طريق إزالة المواد الموجودة على الجانب الأثقل من المكره أو إضافة أوزان موازنة على الجانب الأخف. تعتبر هذه الخطوة ضرورية لضمان عمل المكره بسلاسة عند السرعات العالية، خاصة في المعدات الصناعية التي تحتاج إلى التشغيل لفترة طويلة. لا يؤدي تقليل الاهتزاز إلى إطالة عمر خدمة المكره فحسب، بل يعمل أيضًا على تحسين كفاءة المعدات وتقليل فقدان الطاقة بسبب الاهتزاز.

5. الاختبار غير المدمر (NDT)

تعد تقنيات الاختبار غير المدمرة (مثل اختبار الأشعة السينية أو الاختبار بالموجات فوق الصوتية) أيضًا وسيلة مهمة لضمان التوازن أثناء الإنتاج. يمكن لطرق الفحص هذه تحديد العيوب الداخلية في المادة، مثل المسام أو الشقوق أو غيرها من المشاكل التي قد تسبب توزيعًا غير متساوٍ للكتلة، دون تدمير المكره. وبما أن هذه العيوب الداخلية غالبا ما تكون غير مرئية بالعين المجردة، فإنها قد تسبب مشاكل خطيرة في التوازن عندما تدور المكره بسرعات عالية إذا لم يتم علاجها في الوقت المناسب.

من خلال الاختبارات غير المدمرة، يمكن اكتشاف المشاكل المحتملة في مرحلة مبكرة بعد عملية الصب وتصحيحها قبل أن تصبح المشكلة خطيرة. تساعد هذه التقنيات الشركات المصنعة على التأكد من أن كل دافعة سليمة من الناحية الهيكلية ولها توزيع متساوي للمواد، وبالتالي تقليل حدوث مشاكل التوازن. وهذا لا يؤدي إلى تحسين جودة المنتج فحسب، بل يقلل أيضًا من تكلفة الإصلاحات والاستبدالات اللاحقة.

لغة

لغة

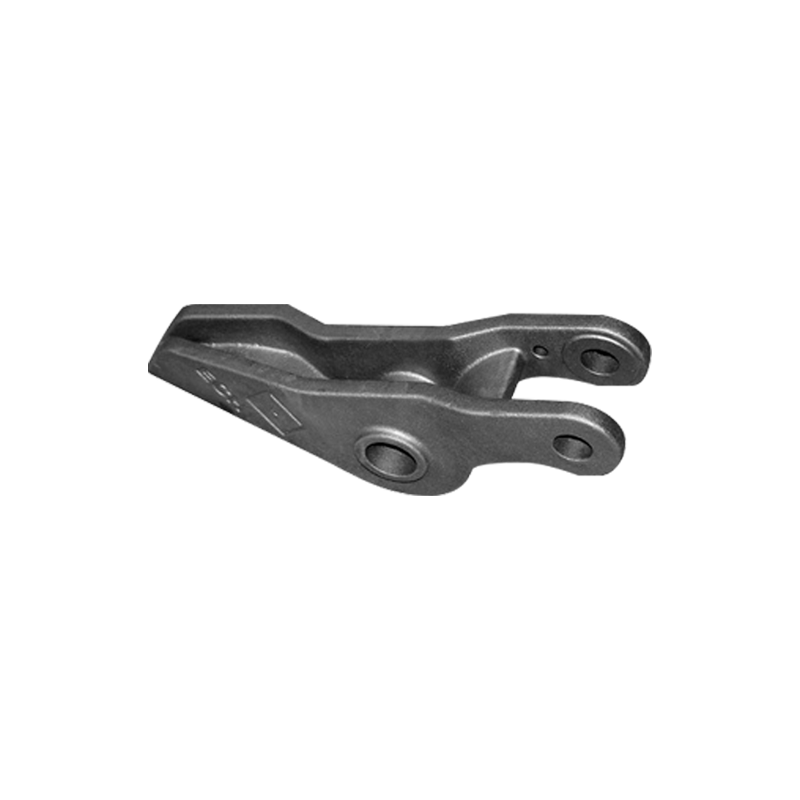

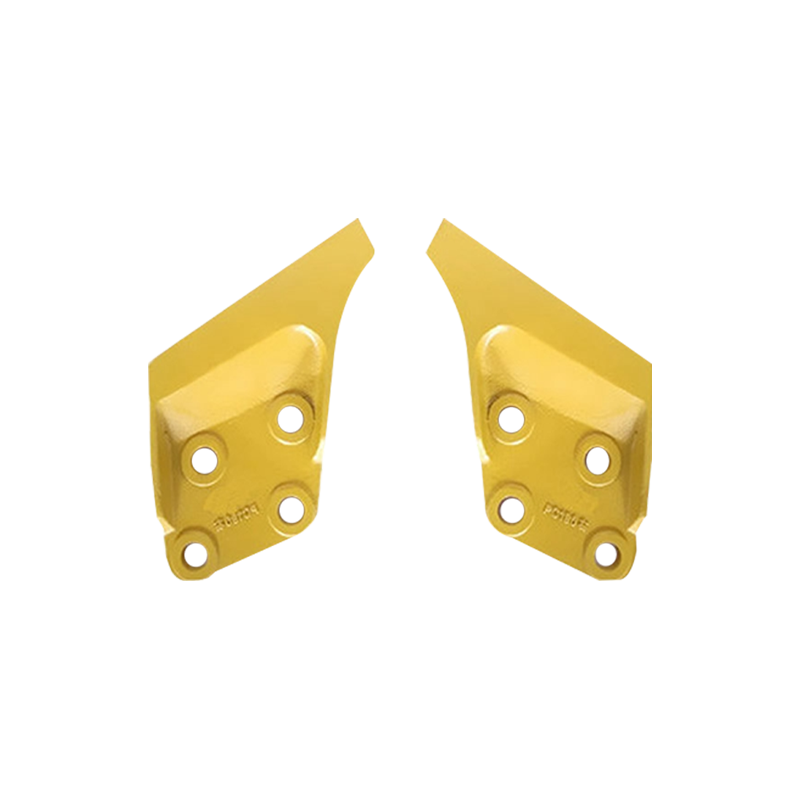

صب القدم

صب القدم