تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

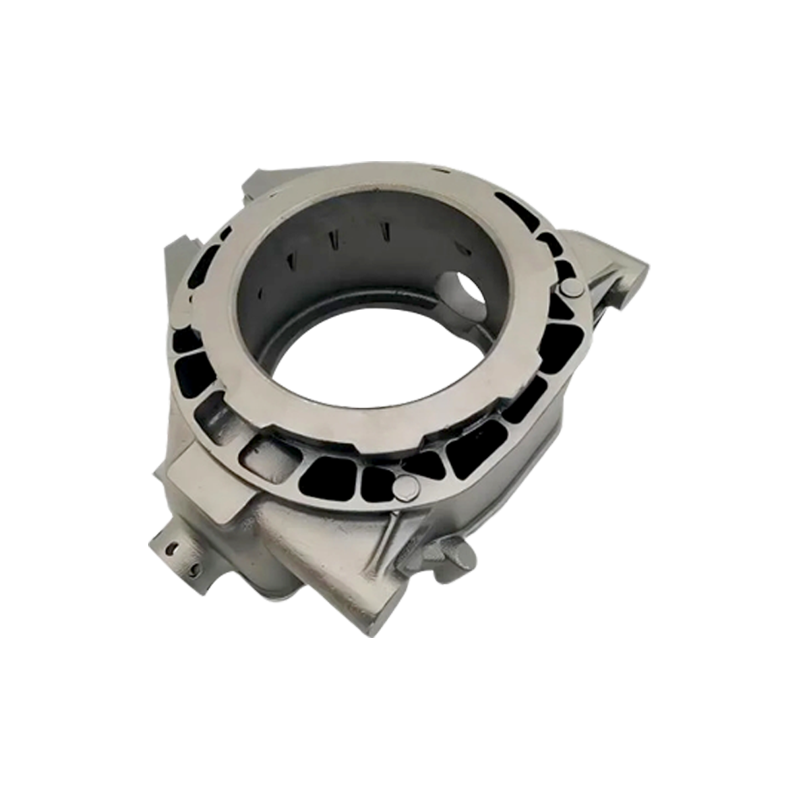

التصنيع بجودة عالية قفص الاتهام البحري صب أجزاء الصلب تتضمن عملية تفصيلية، تضمن كل خطوة أن المنتج النهائي يلبي المتانة والقوة اللازمتين للاستخدام المقصود في البيئات البحرية القاسية.

1. اختيار المواد

تعتبر المواد المختارة لأجزاء الرصيف البحري ذات أهمية بالغة لضمان قدرة المنتج النهائي على تحمل الضغوط التي سيواجهها، مثل الطقس القاسي والأحمال الثقيلة والتآكل. تتطلب البيئات البحرية متطلبات عالية، ويجب أن يفي الفولاذ المختار بالمواصفات اللازمة للقوة والمرونة والمتانة.

1.1 فولاذ عالي الجودة

فولاذ عالي الجودة هي نقطة البداية لتصنيع أجزاء الرصيف. يجب أن يظهر الفولاذ المستخدم في المكونات البحرية مقاومة للتآكل، وهي خاصية ذات أهمية خاصة في بيئات المياه المالحة. يجب أيضًا أن تكون الخواص الميكانيكية للفولاذ قوية بما يكفي لتحمل الأحمال الثقيلة دون الانحناء أو التشقق أو الفشل بمرور الوقت.

عناصر صناعة السبائك المشتركة : غالبًا ما يحتوي الفولاذ المستخدم في التطبيقات البحرية على عناصر مثل النيكل , الكروم ، و الموليبدينوم . تعمل هذه على تحسين صلابة الفولاذ ومقاومته للتآكل والقوة الميكانيكية. على وجه الخصوص، يساعد الكروم في تكوين طبقة أكسيد سلبية على سطح الفولاذ، مما يحميه من تأثيرات المياه المالحة.

تأثير درجات الصلب : اختيار الدرجة (على سبيل المثال، إيسي 316 , إيسي 304 أو فولاذ من الدرجة البحرية ) يعتمد على المتطلبات المحددة لتطبيق الرصيف البحري. تعتبر بعض الدرجات مناسبة بشكل أفضل للبيئات عالية الضغط، بينما يوفر البعض الآخر مقاومة معززة للتآكل.

1.2 صناعة السبائك

ال صناعة السبائك تتضمن العملية إضافة عناصر محددة إلى الفولاذ لتعزيز خصائصه. تؤثر هذه العناصر بشكل كبير على أداء الفولاذ، بما في ذلك مقاومته للتآكل وخواصه الميكانيكية.

الموليبدينوم : يزيد الموليبدينوم من قدرة الفولاذ على تحمل المواد الكيميائية القاسية ودرجات الحرارة المرتفعة، وهو أمر مهم بشكل خاص في البيئات البحرية حيث تخلق المياه المالحة ودرجات الحرارة المتفاوتة ظروفًا صعبة.

النيكل : يضاف النيكل عادة إلى الفولاذ لزيادة مقاومته للتآكل، وخاصة في مياه البحر. كما أنه يعمل على تحسين قابلية تشكيل الفولاذ وصلابته، مما يجعله اختيارًا ممتازًا للأجزاء التي تتعرض للأحمال الديناميكية.

2. ذوبان وصب

بمجرد اختيار المادة، فإن الخطوة الحاسمة التالية في تصنيع الأجزاء الفولاذية المصبوبة للحوض البحري هي ذوبان و صب من الصلب في قوالب. تضع هذه المرحلة الأساس للخصائص الفيزيائية للجزء.

2.1 فرن القوس الكهربائي (EAF)

ال steel is melted in an فرن القوس الكهربائي (EAF) ، وهي عملية عالية الكفاءة يستخدم فيها القوس الكهربائي لصهر الخردة المعدنية ومواد السبائك. وتتمثل ميزة استخدام EAF في أنه يسمح بالتحكم الدقيق في تركيبة السبائك ودرجة حرارة الفولاذ المنصهر.

التحكم في درجة الحرارة : يمكن مراقبة درجة الحرارة داخل الفرن بعناية للتأكد من وصول الفولاذ إلى درجة الحرارة المثالية للصب. يعد هذا أمرًا ضروريًا لأن التحكم في درجة الحرارة يساعد على منع تكوين هياكل مجهرية غير مرغوب فيها في الفولاذ، مما قد يؤثر على قوته.

2.2 التدفئة التعريفي

في بعض عمليات التصنيع التدفئة التعريفي يستخدم للحفاظ على درجة حرارة الفولاذ المنصهر. يسمح التسخين الحثي بالتسخين الموحد والتحكم الدقيق في درجة الحرارة، وهو أمر مهم للحفاظ على تماسك الفولاذ وتجنب العيوب المرتبطة بدرجة الحرارة.

2.3 الصب في القوالب

بمجرد وصول الفولاذ المنصهر إلى درجة الحرارة المناسبة، يتم صبه في قوالب مصممة لتشكيل الأجزاء بدقة. اختيار مادة العفن - سواء الرمال , معدن أو قوالب صب الاستثمار - يعتمد على مدى تعقيد الجزء والدقة المطلوبة.

تصميم القالب : يلعب تصميم القالب دوراً هاماً في جودة المنتج النهائي. يمكن أن يؤدي القالب ذو التصميم السيئ إلى حدوث عيوب، مثل جيوب الهواء أو التبريد غير المتسق، مما قد يضعف هيكل أجزاء القاعدة.

3. الصب والتصلب

ال process of صب و التصلب هي المرحلة الحاسمة التالية في تصنيع أجزاء الرصيف البحري. فهو يؤثر بشكل مباشر على البنية الحبيبية للفولاذ، مما يؤثر بدوره على خواصه الميكانيكية، مثل المتانة والقوة.

3.1 التبريد المتحكم فيه

بعد صب الفولاذ في القالب، تبدأ عملية التبريد. يؤثر معدل تبريد الفولاذ على خواصه الميكانيكية النهائية. التبريد البطيء يؤدي عادةً إلى بنية مجهرية دقيقة الحبيبات، مما يحسن المتانة ويقلل من احتمالية تشكل الشقوق تحت الضغط.

معدل التبريد : يجب التحكم في التبريد بعناية لتجنب الضغوط والتشوهات في الفولاذ. يجب أن تكون عملية التبريد تدريجية، حيث أن معدل التبريد السريع يمكن أن يؤدي إلى هشاشة المواد التي تكون أكثر عرضة للتشقق.

3.2 صب الرمل مقابل صب الاستثمار

صب الرمل : هذه هي الطريقة الأكثر شيوعًا المستخدمة للأجزاء الكبيرة والبسيطة. في هذه العملية، يتم إنشاء قالب عن طريق ضغط الرمل حول النموذج. إنه مثالي للأجزاء الأقل تعقيدًا ولكنه قد لا يوفر الدقة العالية المطلوبة للمكونات الأصغر حجمًا والمعقدة.

صب الاستثمار : للحصول على أجزاء أكثر تعقيدا، صب الاستثمار يستخدم. يتضمن ذلك إنشاء نموذج شمعي، وتغطيته بقشرة خزفية، ثم إذابة الشمع لإنشاء قالب مجوف. توفر هذه الطريقة دقة أكبر وتفاصيل أكثر دقة ولكنها قد تكون أكثر تكلفة وتستغرق وقتًا طويلاً.

4. المعالجة الحرارية

بمجرد اكتمال عملية الصب، تخضع الأجزاء الفولاذية المعالجة الحرارية لتحسين خواصها الميكانيكية، مثل القوة والمتانة. وهذا مهم بشكل خاص لأجزاء الرصيف التي ستتعرض للأحمال الثقيلة والبيئات المسببة للتآكل.

4.1 التلدين

الصلب هي عملية معالجة حرارية يتم فيها تسخين الفولاذ إلى درجة حرارة معينة ثم تبريده ببطء. وهذا يساعد على تخفيف الضغوط الداخلية وتحسين ليونة ومتانة الفولاذ، مما يجعله أقل عرضة للتشقق تحت الضغط.

فوائد التلدين : يعمل على تحسين الاتساق العام للمادة، مما يضمن بقاء الفولاذ قويًا ومرنًا مع مرور الوقت. يعتبر الفولاذ الملدن أكثر مرونة وأكثر قدرة على تحمل الضغوط الديناميكية التي تواجهها البيئة البحرية.

4.2 التبريد والتلطيف

بالنسبة للأجزاء التي تتطلب قوة عالية، التبريد و هدأ يعملون.

التبريد يتضمن تبريد الفولاذ بسرعة عن طريق غمره في الماء أو الزيت. يؤدي ذلك إلى زيادة صلابة الفولاذ ولكنه قد يجعله أكثر هشاشة أيضًا.

هدأ يتم تنفيذه بعد التبريد. يتم إعادة تسخين الفولاذ إلى درجة حرارة أقل ثم تبريده ببطء. تساعد هذه العملية على تقليل الهشاشة الناتجة عن التسقية مع الحفاظ على قوة الفولاذ العالية.

5. التصنيع والتشطيب

بعد عمليات الصب والمعالجة الحرارية، تخضع أجزاء الرصيف البحري بالقطع و التشطيب لتحسين شكلها وجودة سطحها.

5.1 الآلات الدقيقة

التصنيع باستخدام الحاسب الآلي يستخدم عادة لتشكيل الأجزاء الفولاذية بدقة. وهذا يضمن أن جميع الأجزاء تلبي المواصفات والتفاوتات الدقيقة. كما أنه يزيل أي عيوب سطحية قد تكون ظهرت أثناء الصب.

الهندسات المعقدة : بالنسبة للأجزاء ذات الأشكال المعقدة أو الميزات التي يصعب تحقيقها من خلال الصب وحده، يتم استخدام الآلات الدقيقة لضمان تلبية المنتج النهائي لمتطلبات التصميم.

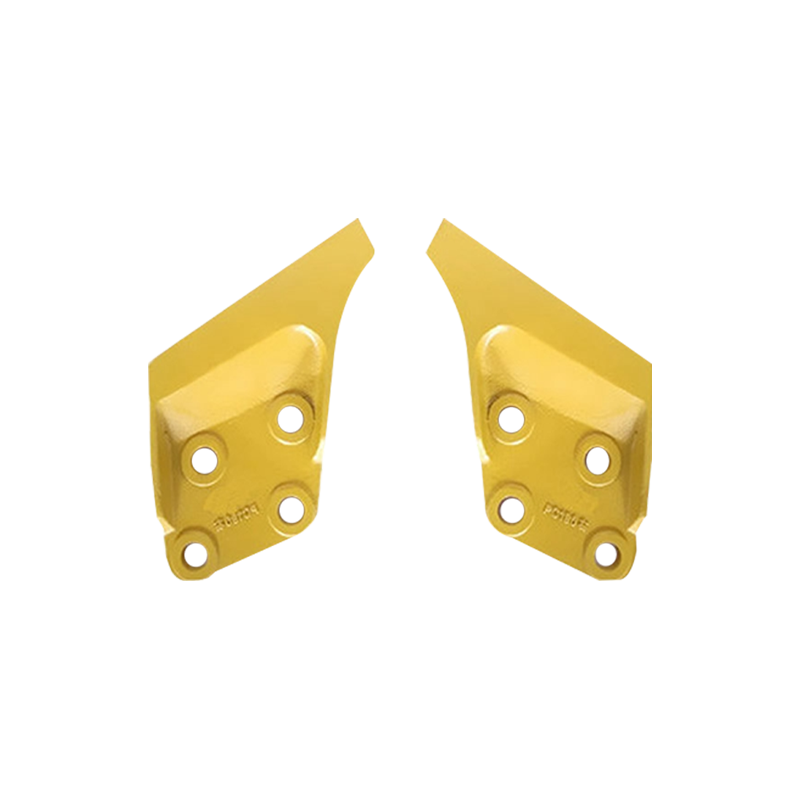

5.2 المعالجة السطحية

بعد المعالجة، تخضع الأجزاء في كثير من الأحيان المعالجات السطحية لزيادة تعزيز متانتها ومظهرها ومقاومتها للتآكل.

التفجير بالرصاص : قد يتم تفجير الأجزاء الفولاذية لإزالة أي رمل متبقي أو مادة العفن، مما يخلق سطحًا أكثر نعومة. وهذا يعزز أيضًا التصاق الطلاءات الواقية.

الطلاء والطلاء : الدهانات البحرية و الطلاءات الواقية يتم تطبيقها لمنع التآكل. تم تصميم هذه الطلاءات لتحمل التعرض للمياه المالحة والأشعة فوق البنفسجية وغيرها من الظروف القاسية.

6. مراقبة الجودة والتفتيش

للتأكد من أن كل جزء من الصلب المصبوب في الرصيف البحري يلبي المعايير اللازمة، مراقبة الجودة و التفتيش تتم طوال عملية التصنيع.

6.1 الاختبارات غير المدمرة (NDT)

طرق الاختبار غير المدمرة مثل اختبار بالموجات فوق الصوتية , الاختبار الشعاعي ، و فحص الجسيمات المغناطيسية يتم استخدامها للكشف عن أي عيوب داخلية أو سطحية في الأجزاء الفولاذية.

اختبار الموجات فوق الصوتية : تستخدم هذه التقنية الموجات الصوتية للكشف عن الشقوق أو الفراغات داخل الفولاذ.

الاختبار الشعاعي : تستخدم الأشعة السينية أو أشعة جاما لفحص الهيكل الداخلي للأجزاء الفولاذية.

فحص الجسيمات المغناطيسية : تستخدم هذه الطريقة للكشف عن التشققات السطحية من خلال تطبيق مجال مغناطيسي وملاحظة نمط التدفق المغناطيسي.

6.2 اختبار الشد والتأثير

يتم إجراء الاختبارات الميكانيكية لتحديد قوة الشد و مقاومة التأثير من الفولاذ.

اختبار الشد : يقيس هذا القوة المطلوبة لسحب الفولاذ حتى ينكسر. والنتيجة تشير إلى قوة الفولاذ.

اختبار التأثير : يقيس اختبار تأثير شاربي قدرة المادة على امتصاص الطاقة عند تعرضها لقوى عالية التأثير.

6.3 فحص الأبعاد

وأخيرا، يخضع كل جزء ل فحص الأبعاد للتأكد من مطابقتها للمواصفات المطلوبة. أدوات القياس المتقدمة مثل آلات قياس الإحداثيات (CMMs) تستخدم لقياس أبعاد الأجزاء الفولاذية بدقة متناهية.

لغة

لغة

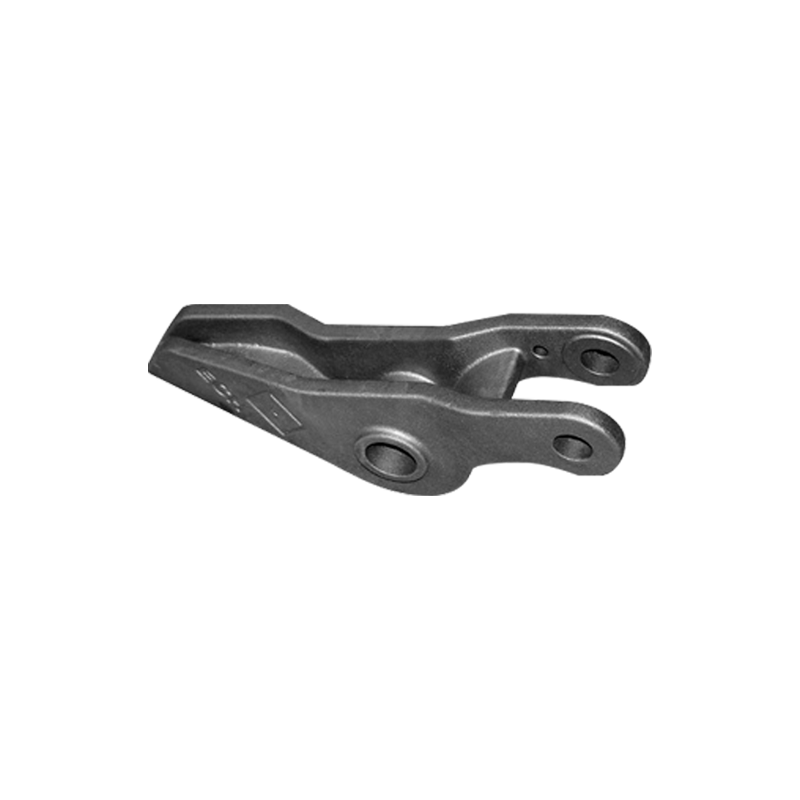

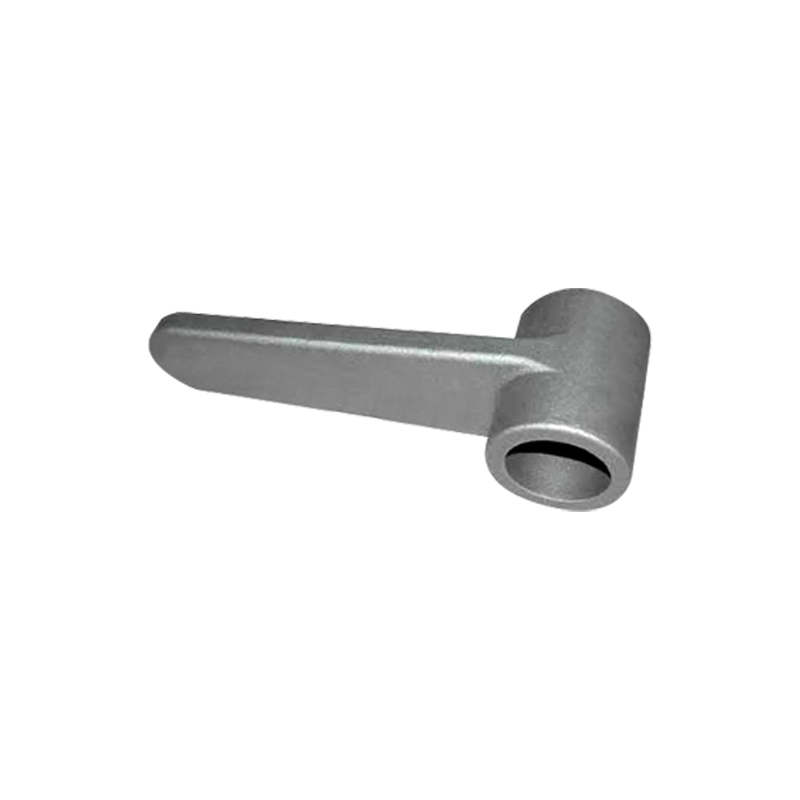

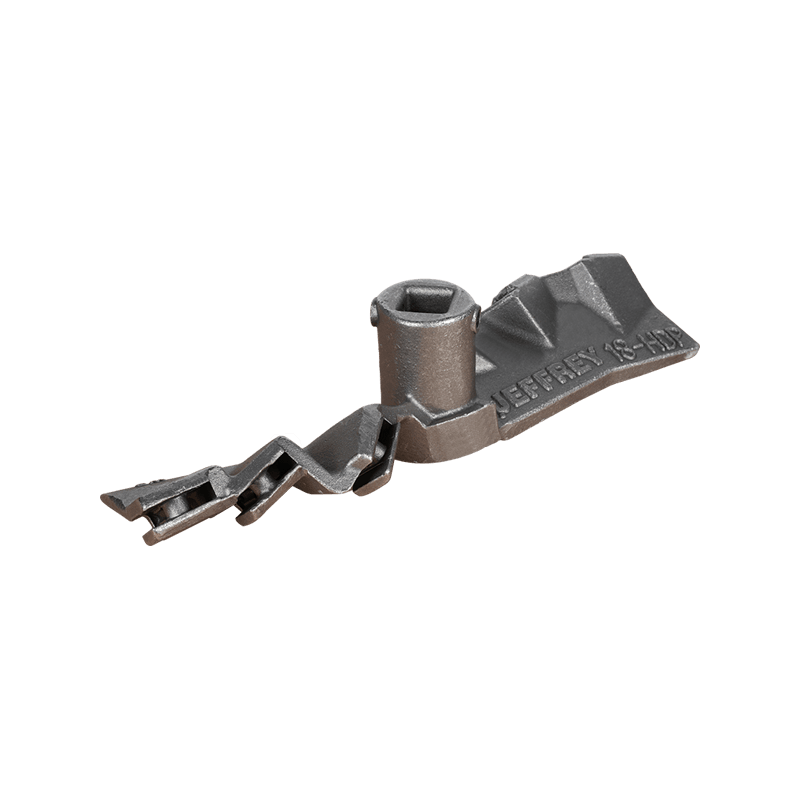

صب القدم

صب القدم