تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

1. خصائص المواد متفوقة

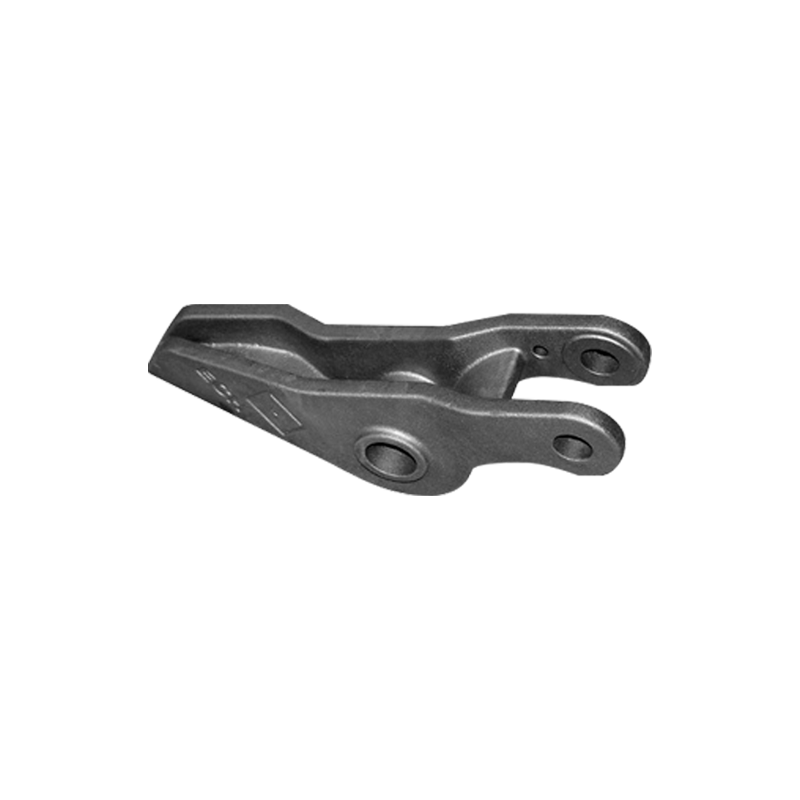

يُفضل صب الفولاذ لإنتاج أعمدة التوصيل لأنه يسمح باستخدام مواد عالية الجودة وعالية الأداء توفر خصائص ميكانيكية استثنائية. من خلال الصب، يمكن للمصنعين الاختيار من بين مجموعة واسعة من سبائك الفولاذ المصممة خصيصًا لتلبية المتطلبات الدقيقة للتطبيق. يمكن أن تشتمل هذه السبائك على عناصر مثل الكربون والكروم والموليبدينوم والفاناديوم، مما يعزز قوة المادة وصلابتها ومقاومتها للحرارة والتآكل. باستخدام هذه المواد المتقدمة، يعمل صب الفولاذ على تحسين قوة الشد والمتانة لأعمدة التوصيل بشكل كبير، والتي تعد ضرورية للتعامل مع الضغوط والقوى التي تتعرض لها أثناء التشغيل.

تسمح عملية الصب نفسها بالتحكم الدقيق في تركيبة الفولاذ ومعدل تبريده، مما يؤثر بشكل مباشر على البنية الدقيقة للمادة. وهذا يعني أن الشركات المصنعة يمكنها ضبط الخصائص مثل بنية الحبوب والصلابة لضمان قدرة العمود على تحمل الأحمال العالية والضغط الميكانيكي دون فشل. بالإضافة إلى ذلك، فإن الهيكل المتجانس للفولاذ المصبوب يقلل من مخاطر العيوب الداخلية، مثل الفراغات أو نقاط الضعف، والتي تعتبر شائعة في طرق التصنيع الأخرى مثل الحدادة أو التصنيع. ونتيجة لذلك، ينتج صب الفولاذ أعمدة توصيل ذات خصائص مواد فائقة، مما يضمن حصولها على القوة والمتانة لتدوم في التطبيقات عالية الأداء.

2. تحسين السلامة الهيكلية

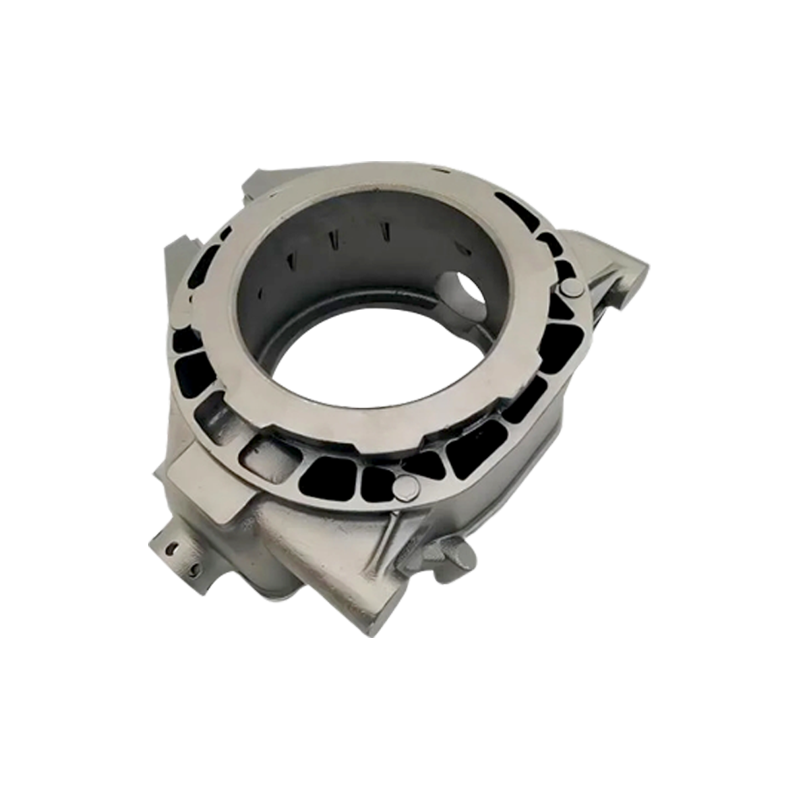

واحدة من الفوائد البارزة ل صب الصلب ربط رمح هي القدرة على إنشاء أجزاء تتمتع بالسلامة الهيكلية المحسنة. على عكس طرق التصنيع الأخرى، مثل الحدادة أو التشغيل الآلي، يسمح صب الفولاذ بإنشاء أشكال هندسية معقدة دون الحاجة إلى لحام أو طبقات إضافية. وهذا يعني أن هيكل العمود مستمر وموحد، مع عدم وجود نقاط ضعف يمكن أن تكون عرضة للفشل تحت الضغط. في تصميمات اللحام أو المسامير، تعد الوصلات واللحامات نقاط فشل محتملة حيث يمكن أن يتركز الضغط، مما يؤدي إلى حدوث تشققات أو كسور بمرور الوقت. ومع ذلك، في العمود المصبوب بالفولاذ، تكون المادة الصلبة في جميع أنحاء الجزء بأكمله متكاملة جيدًا، مما يقلل بشكل كبير من احتمالية حدوث عيوب هيكلية.

يمكن تحسين عملية الصب نفسها لضمان الحد الأدنى من المسامية أو إدراج الشوائب داخل المادة. يمكن أن تكون هذه العيوب بمثابة نقاط بداية للشقوق أو نقاط الضعف، خاصة في البيئات عالية الضغط. يقلل صب الفولاذ من هذه المخاطر من خلال السماح بعملية تبريد أكثر تحكمًا تساعد في القضاء على هذه العيوب. بالإضافة إلى ذلك، يمكن تصميم قوالب الصب بدقة لتتوافق مع الهندسة المحددة واحتياجات الأداء للعمود، مما يضمن إنتاجها بأعلى مستوى ممكن. وينتج عن ذلك عمود توصيل أقوى بكثير، وأكثر موثوقية، وأكثر ملاءمة للأداء في ظل ظروف التشغيل الصعبة.

3. مقاومة التعب

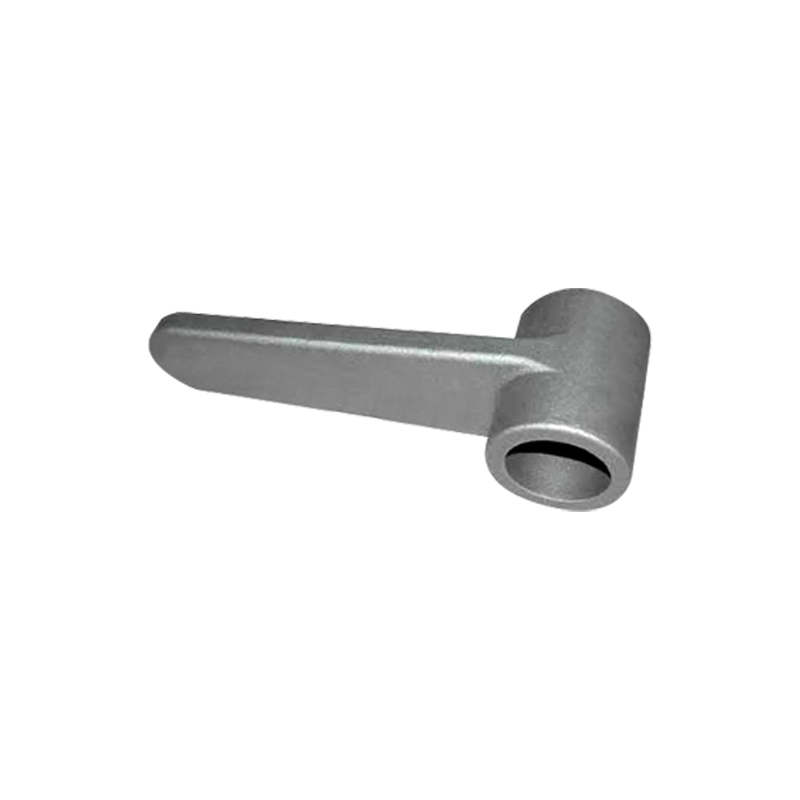

في العديد من التطبيقات الصناعية، تتعرض أعمدة التوصيل للتحميل الدوري، حيث تتعرض باستمرار لمستويات مختلفة من الضغط والانفعال. وبمرور الوقت، يمكن أن يؤدي هذا التحميل المتكرر إلى تشقق المواد أو فشلها بسبب التعب. يعتبر صب الفولاذ مفيدًا بشكل خاص في هذا السياق لأنه ينتج أعمدة توصيل ذات مقاومة فائقة للتعب. تتيح عملية الصب توزيعًا موحدًا للمواد، مما يساعد على منع ظهور نقاط الضعف التي قد تؤدي إلى الفشل المبكر تحت الضغط المتكرر.

يمكن هندسة البنية المجهرية للفولاذ المصبوب لتعزيز قدرته على مقاومة انتشار الشقوق، وهو عامل رئيسي في فشل الكلال. ومن خلال دمج عناصر صناعة السبائك مثل النيكل أو الموليبدينوم، يمكن للمصنعين تحسين صلابة المادة وقدرتها على تحمل الضغوط الديناميكية. تضمن الطبيعة المستمرة للفولاذ المصبوب بقاء العمود قويًا حتى بعد ملايين دورات التحميل. في تطبيقات مثل محركات السيارات، أو المحركات التوربينية، أو الآلات الصناعية، حيث تتحمل أعمدة التوصيل في كثير من الأحيان عزم دوران ثابت وقوى دوران، فإن مقاومة التعب التي توفرها صب الفولاذ أمر ضروري. فهو يضمن أن العمود سوف يحافظ على أدائه وموثوقيته على مدى فترة طويلة، مما يقلل الحاجة إلى الاستبدال أو الصيانة المتكررة.

4. تعزيز مقاومة التآكل

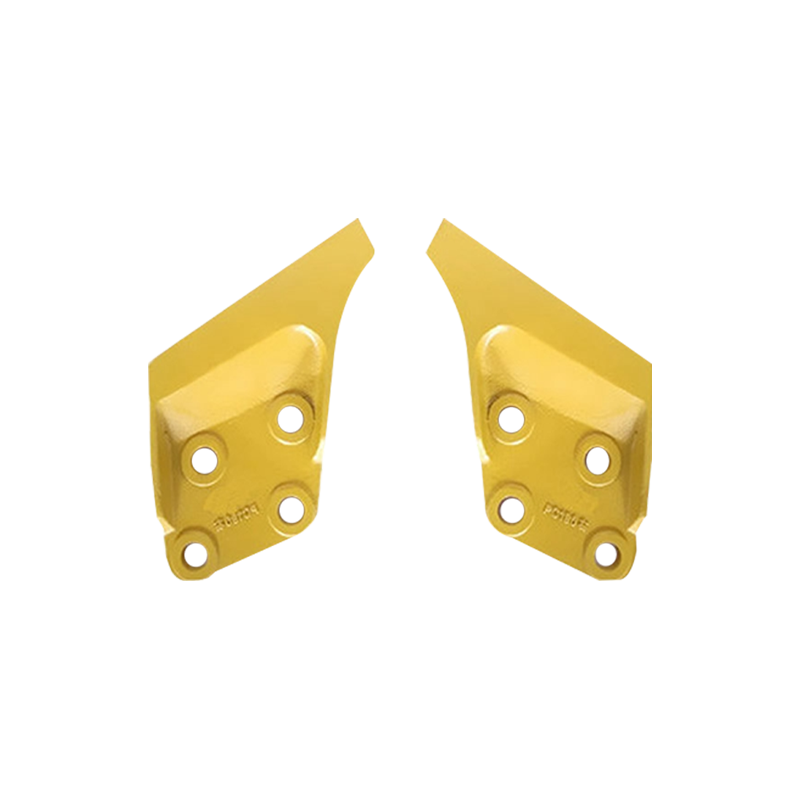

غالبًا ما تتعرض أعمدة التوصيل لقوى كاشطة، خاصة في التطبيقات التي تكون فيها على اتصال دائم مع المكونات الميكانيكية الأخرى مثل المحامل أو التروس أو البطانات. يعزز صب الفولاذ بشكل كبير مقاومة التآكل لهذه الأعمدة، مما يجعلها مجهزة بشكل أفضل للتعامل مع قوى الاحتكاك التي تواجهها أثناء التشغيل. على عكس المواد التي قد تتآكل أو تفقد قوتها بمرور الوقت، يمكن تصنيع المسبوكات الفولاذية من سبائك عالية الكربون تكون بطبيعتها أكثر صلابة وأكثر مقاومة للتآكل.

بالإضافة إلى اختيار السبيكة المناسبة، يمكن للمصنعين تطبيق المعالجات السطحية مثل الكربنة أو التقسية بالحث لتحسين مقاومة التآكل. تتضمن عملية الكربنة إدخال الكربون على سطح الفولاذ، مما يشكل طبقة خارجية صلبة ومقاومة للتآكل مع الحفاظ على قلب أكثر صلابة وأكثر ليونة. من ناحية أخرى، تستخدم عملية التقسية بالحث تيارات كهربائية عالية التردد لتسخين أجزاء معينة من العمود بسرعة ثم تبريدها، مما يؤدي إلى إنشاء سطح صلب ومقاوم للتآكل. تعمل هذه المعالجات على زيادة العمر الافتراضي لأعمدة التوصيل عن طريق تقليل معدل تدهور السطح، وهو أمر مهم بشكل خاص في الآلات الثقيلة ومعدات التعدين وأنظمة التصنيع، حيث يمكن أن يؤدي التآكل المفرط إلى الفشل ووقت التوقف عن العمل المكلف.

5. مقاومة التآكل والأضرار البيئية

بالإضافة إلى الضغوط الميكانيكية التي تواجهها، غالبًا ما تتعرض أعمدة التوصيل لظروف بيئية قاسية، مثل الرطوبة أو المواد الكيميائية أو درجات الحرارة القصوى. مع مرور الوقت، يمكن أن تؤدي هذه العوامل البيئية إلى التآكل، مما يضعف العمود ويضر بسلامته الهيكلية. يوفر صب الفولاذ ميزة كبيرة في هذا المجال من خلال السماح للمصنعين باختيار السبائك التي توفر مقاومة ممتازة للتآكل. على سبيل المثال، يعد الفولاذ المقاوم للصدأ اختيارًا شائعًا للمواد المستخدمة في أعمدة التوصيل المصنوعة من الفولاذ المصبوب، حيث أنه يشكل طبقة أكسيد واقية على السطح تقاوم التآكل الناتج عن الرطوبة والمواد الكيميائية والمياه المالحة.

تسمح عملية الصب بإدراج عناصر مقاومة للتآكل مثل الكروم أو النيكل، مما يعزز قدرة المادة على تحمل البيئات العدوانية. بالنسبة للتطبيقات في البيئات البحرية، أو المصانع الكيماوية، أو الصناعات الأخرى حيث يشكل التآكل مصدر قلق كبير، فإن القدرة على إنتاج أعمدة توصيل مقاومة للصدأ والتدهور أمر بالغ الأهمية. يضمن صب الفولاذ أن الأعمدة يمكنها الحفاظ على قوتها ووظيفتها حتى عند تعرضها للعناصر المسببة للتآكل، مما يقلل الحاجة إلى الاستبدالات المتكررة ويقلل من مخاطر الأعطال الناجمة عن الأضرار البيئية.

6. التنوع في التصميم

يوفر صب الفولاذ تنوعًا لا مثيل له عندما يتعلق الأمر بتصميم أعمدة توصيل ذات أشكال هندسية معقدة أو خصائص أداء محددة. على عكس الأعمدة المطروقة أو الآلية، والتي قد تتطلب خطوات متعددة أو إضافة أجزاء لتحقيق الشكل المطلوب، يسمح صب الفولاذ بإنشاء أعمدة متصلة بممرات داخلية معقدة أو أخاديد أو ميزات أخرى مباشرة في عملية الصب. تقلل هذه القدرة من الحاجة إلى عمليات تصنيع أو تجميع إضافية، مما يوفر الوقت والتكاليف.

على سبيل المثال، قد تحتاج أعمدة التوصيل المستخدمة في المحركات أو التوربينات عالية الأداء إلى دمج ميزات فريدة مثل الممرات الرئيسية أو الخطوط أو قنوات السوائل. يتيح صب الفولاذ للمصنعين دمج هذه الميزات في العمود نفسه، مما يضمن تصميمًا أكثر سلاسة وكفاءة. بالإضافة إلى ذلك، تتيح القدرة على التحكم في عملية التبريد أثناء الصب إنشاء هياكل مجهرية محددة في أقسام مختلفة من العمود، مما يؤدي إلى تحسين قوة المادة أو ليونتها أو صلابتها حيث تشتد الحاجة إليها. تجعل مرونة التصميم هذه صب الفولاذ مثاليًا للتطبيقات التي تتطلب أعمدة مصممة خصيصًا لتلبية أداء محدد أو قيود المساحة، مما يوفر حلاً فعالاً للصناعات التي تتراوح من السيارات والفضاء إلى الآلات الثقيلة وتوليد الطاقة.

لغة

لغة

صب القدم

صب القدم