تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

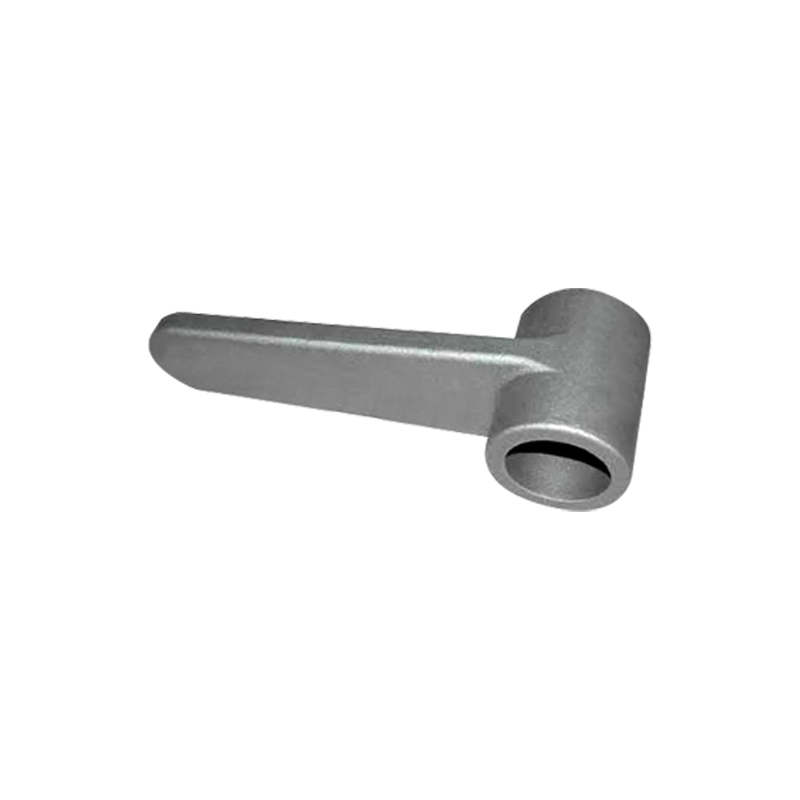

تركيب المواد: ترتبط مرونة أغلال المسار الفولاذية المصبوبة تحت الضغط والإجهاد بشكل أساسي بجودة الفولاذ المستخدم. عادة ما يتم تصنيع هذه الأغلال من سبائك الفولاذ عالية الجودة، والتي تم اختيارها لقوة الشد والمتانة الاستثنائية. يتم اختيار عناصر صناعة السبائك المحددة، مثل الكربون والمنغنيز والكروم والموليبدينوم، لتعزيز قدرة الفولاذ على مقاومة التشوه والفشل تحت الحمل. يخضع الفولاذ لعمليات معالجة حرارية دقيقة - مثل التبريد والتلطيف - تعمل على تحسين البنية الدقيقة للمعدن، وبالتالي تحسين ليونته وصلابته ومتانته بشكل عام. يضمن هذا المزيج من تركيب المواد والمعالجة الحرارية أن الأغلال يمكنها تحمل القوى المتكررة والمكثفة التي تمارسها عمليات القطارات دون التعرض لتآكل أو فشل كبير.

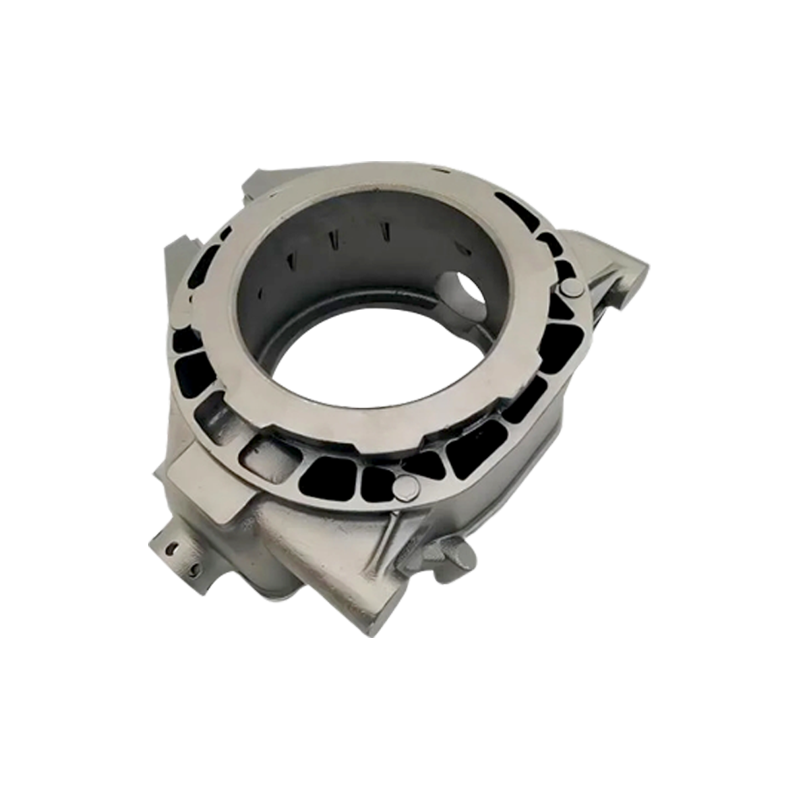

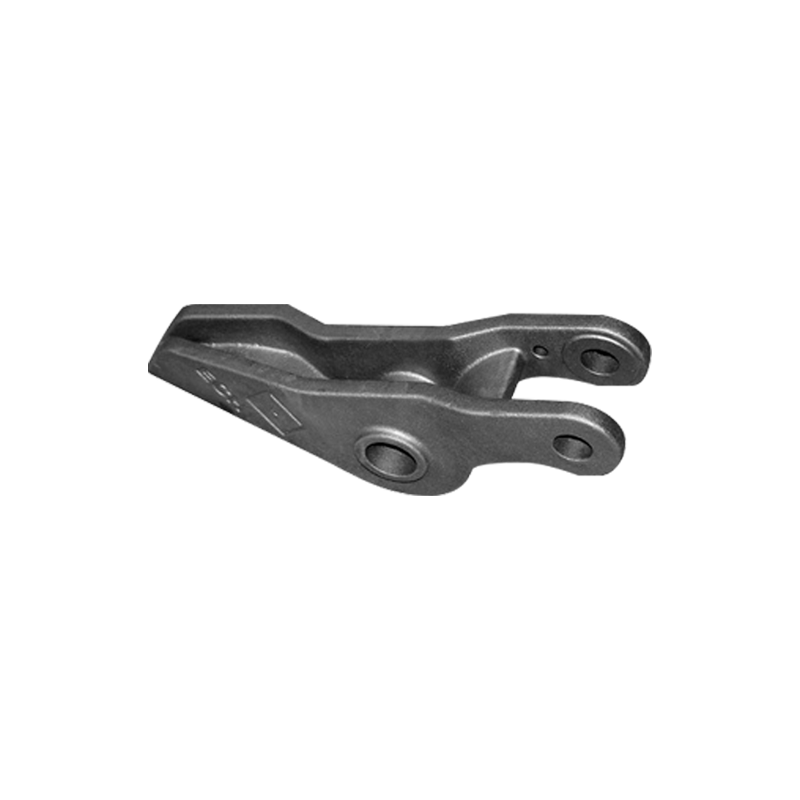

التصميم والهندسة: يعد تصميم وهندسة الأغلال أمرًا بالغ الأهمية في إدارة توزيع الضغط والانفعال. يقوم المهندسون بتحسين شكل القيد بعناية لضمان توزيع القوى المبذولة أثناء حركة القطار بالتساوي عبر الهيكل بأكمله. يتضمن ذلك وضع نماذج وتحليلات متطورة لتحديد نقاط تركيز الإجهاد وتقليلها - وهي المناطق التي يمكن أن يكون فيها الضغط مرتفعًا بشكل غير متناسب، مما يؤدي إلى احتمال حدوث تشققات أو فشل. غالبًا ما يتم تصميم هندسة القيد بانتقالات تدريجية وحواف مستديرة لتقليل مخاطر الإجهاد الموضعي. علاوة على ذلك، يتم التحكم بإحكام في تفاوتات الأبعاد أثناء التصنيع لضمان أداء كل تكبل باستمرار تحت الحمل، مما يوفر اتصالاً موثوقًا وقويًا بين مكونات المسار.

مقاومة التعب: تتعرض أغلال مسار القطار لأحمال دورية بسبب المرور المستمر للقطارات، مما يسبب ضغطًا متكررًا على المادة. يمكن أن يؤدي هذا التحميل الدوري إلى الإرهاق، وهو تلف هيكلي تقدمي وموضعي يحدث عندما تتعرض المادة للتحميل والتفريغ المتكرر. تم تصميم الأغلال الفولاذية المصبوبة عالية الجودة لتكون مقاومة ممتازة للتعب، مما يعني أنها تستطيع تحمل هذه الضغوط الدورية على مدى فترة طويلة دون حدوث تشققات أو إضعاف. يتم تعزيز مقاومة التعب من خلال البنية الدقيقة الدقيقة للفولاذ، والتي يتم تحقيقها من خلال التبريد المتحكم فيه أثناء عمليات الصب والمعالجة الحرارية. غالبًا ما يتم استخدام طرق الاختبار غير المدمرة، مثل فحص الجسيمات بالموجات فوق الصوتية أو المغناطيسية، أثناء الإنتاج لاكتشاف وإزالة أي عيوب داخلية يمكن أن تكون بمثابة نقاط بدء لشقوق التعب.

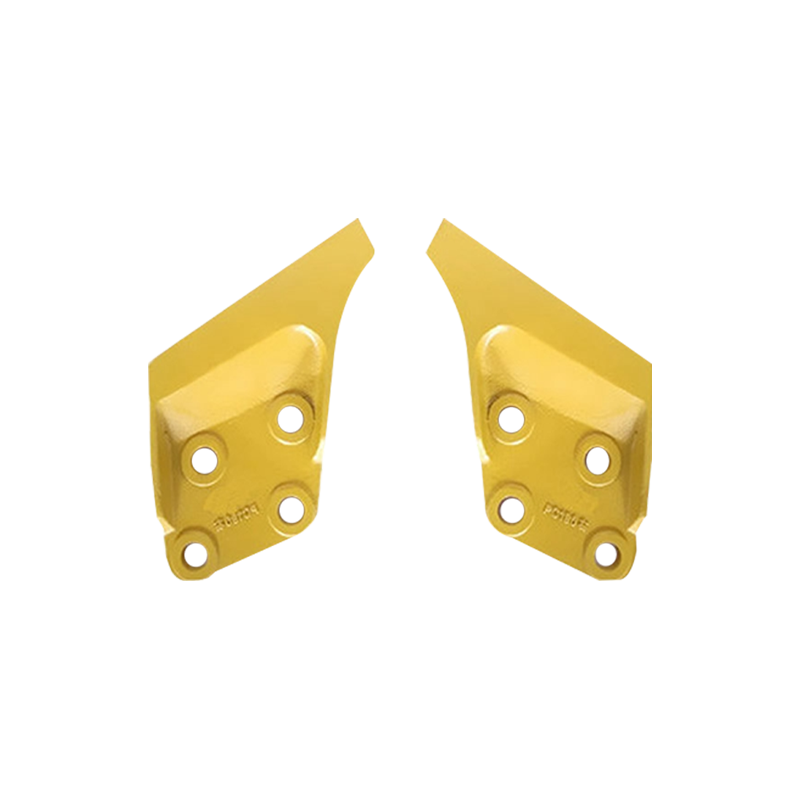

المعالجات السطحية: يتأثر طول عمر الأغلال الفولاذية أيضًا بالمعالجات السطحية المطبقة عليها. تم تصميم هذه المعالجات لحماية الأغلال من العوامل البيئية التي يمكن أن تسرع من التآكل والتدهور. على سبيل المثال، يمكن تطبيق الجلفنة أو الطلاءات الواقية الأخرى لمنع التآكل، وهي مشكلة شائعة في البيئات الخارجية والقاسية. يضعف التآكل الفولاذ ويزيد من قابليته للإجهاد والتوتر. يمكن استخدام عملية الصقل بالخردق - وهي عملية يتم فيها قصف سطح القيد بوسائط كروية صغيرة - للحث على ضغوط ضاغطة متبقية على السطح، مما يعزز مقاومة إجهاد القيد. تعمل هذه المعالجات السطحية على إطالة العمر الوظيفي للأغلال من خلال الحفاظ على سلامة الفولاذ تحت الضغط المستمر.

الصيانة الدورية: حتى الأغلال الأكثر متانة تتطلب صيانة منتظمة لضمان استمرار أدائها تحت الضغط والضغط. تتضمن إجراءات الصيانة عادةً عمليات فحص بصرية واختبارات غير مدمرة واستبدال الأغلال بشكل دوري والتي تظهر عليها علامات التآكل أو التلف. تساعد عمليات الفحص المنتظمة في تحديد العلامات المبكرة للتعب أو التآكل أو التلف الميكانيكي الذي قد يؤثر على قدرة القيد على تحمل الحمل. يتم تحديد جداول الصيانة عادةً بناءً على ظروف التشغيل وعمر الخدمة المتوقع للأغلال. لا تؤدي الصيانة الاستباقية إلى إطالة عمر الأغلال فحسب، بل تعمل أيضًا على تعزيز سلامة وموثوقية نظام مسارات السكك الحديدية ككل.

لغة

لغة

صب القدم

صب القدم