تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

مقدمة

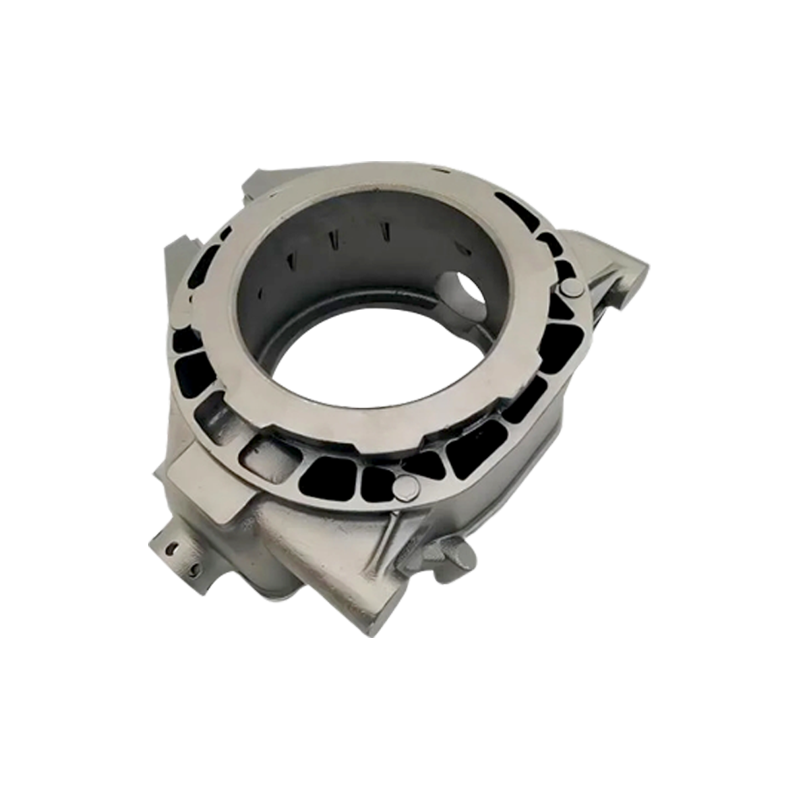

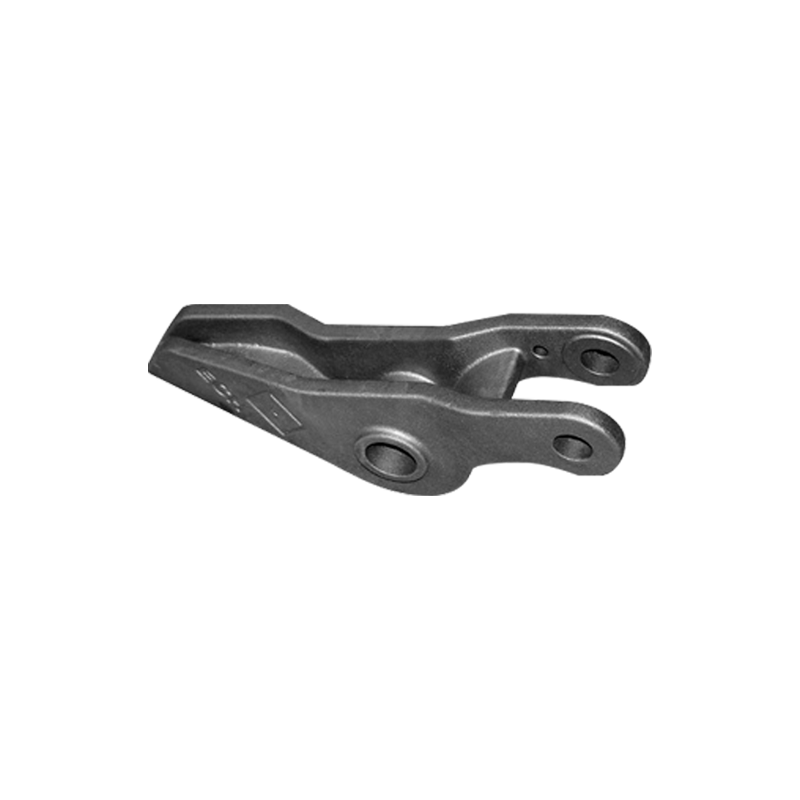

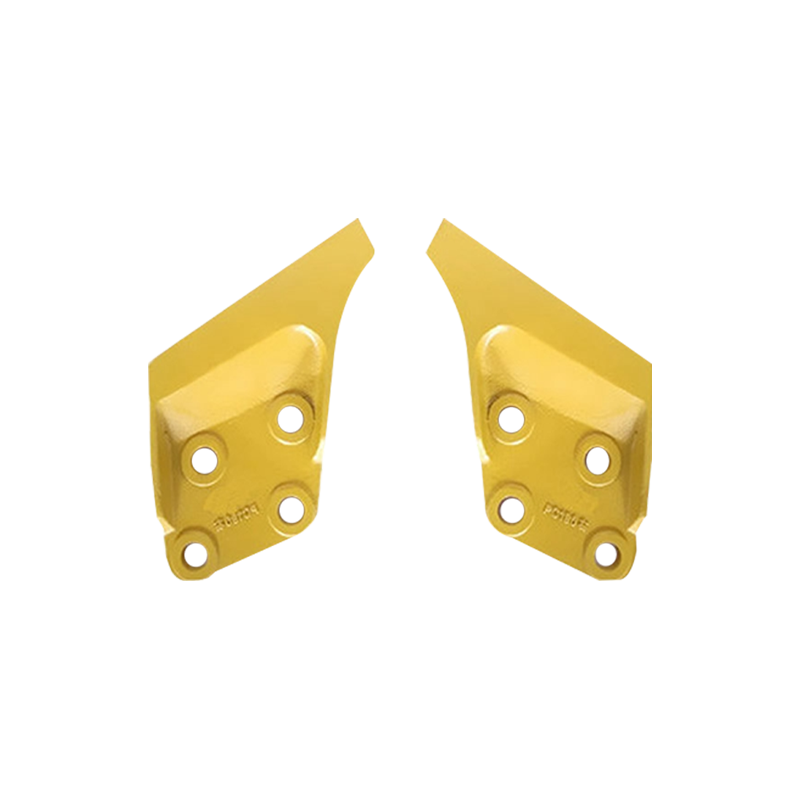

منصات الحفر ضرورية لاستخراج النفط والغاز من الخزانات تحت الأرض. تعتمد موثوقية وأداء هذه الحفارات اعتمادًا كبيرًا على جودة أجزاء الصب الفولاذية الخاصة بهم ، والتي يجب أن تقاوم الضغوط الميكانيكية الشديدة ، والبيئات المسببة للتآكل ، ودرجات الحرارة العالية. مع زيادة الطلب على الكفاءة والسلامة والاستدامة في قطاع الطاقة ، تصنيع الحفر منصة الصلب الأجزاء الصلب يتطور بسرعة.

1. المواد المتقدمة وتطوير السبائك

لتلبية المطالب القاسية لعمليات الحفر ، يتم تحسين سبائك الصلب المستخدمة في أجزاء الصب بشكل مستمر. تشمل الاتجاهات المستقبلية تطوير سبائك متخصصة ذات قوة عالية ومقاومة للارتداء ومقاومة للتآكل.

شم النانو: يمكن أن يؤدي دمج الجسيمات النانوية في مصفوفات الصلب إلى تحسين الخواص الميكانيكية بشكل كبير مثل المتانة ومقاومة التعب.

المواد المركبة: الصلب جنبا إلى جنب مع المعادن الأخرى أو السيراميك يعزز الأداء دون إضافة وزن مفرط.

السبائك المخصصة: يضمن خياطة التركيبات الكيميائية لبيئات الحفر المحددة الأداء الأمثل ، مثل مقاومة تآكل الغاز الحامض أو الرواسب الكاشطة.

هذه الابتكارات لا تمدد فقط عمر خدمة الأجزاء ولكن أيضًا تقليل تكاليف الصيانة والتعطل.

2. تحسن تقنيات الصب

أساليب الصب التقليدية ، على الرغم من فعاليتها ، لها قيود في الدقة والتحكم في العيوب. يشير المستقبل إلى تقنيات الصب الأكثر تقدماً:

صب الاستثمار: يسمح بإنتاج الأشكال الهندسية المعقدة مع الانتهاء من السطح الدقيق ودقة الأبعاد ، مما يقلل من متطلبات الآلات.

صب الرغوة المفقودة: يوفر تحكمًا أفضل في تدفق المعادن والتبريد ، وتقليل العيوب المسامية والانكماش.

أنظمة صب الآلي: يضمن الروبوتات والسكب الذي يسيطر عليه الكمبيوتر معدلات تدفق معدني متسقة والتحكم في درجة الحرارة ، وتحسين العائد والتكرار.

التصلب الاتجاهي والتبريد المتحكم فيه: التقنيات التي تؤثر على تكوين البنية المجهرية ، وتعزيز الخواص الميكانيكية عن طريق التحكم في حجم الحبوب وتوزيعها.

تقلل هذه التحسينات التكنولوجية من معدلات الخردة ، وزيادة جودة المنتج ، وتحسين كفاءة الإنتاج.

3. التصنيع المضافة والهجين النهج

إن التصنيع الإضافي (AM) ، أو الطباعة ثلاثية الأبعاد ، هو إحداث ثورة في إنتاج الأجزاء المعدنية ، بما في ذلك قوالب الصب وحتى الأجزاء المعدنية المباشرة.

القوالب والنوى المطبوعة ثلاثية الأبعاد: تنتج بسرعة أشكالًا معقدة صعبة أو مكلفة من خلال الأدوات التقليدية ، مما يتيح المزيد من الحرية في التصميم والنماذج الأولية الأسرع.

طباعة المعادن المباشرة: على الرغم من أنه لا يزال محدودًا بالنسبة للأجزاء الكبيرة ، إلا أن Metal AM تسمح بإنتاج مكونات شديدة التعقيد مع قنوات داخلية أو هياكل محسنة لتقليل الوزن.

التصنيع المختلط: يجمع بين الصب والمكونات التي تنتجها AM أو الأدوات للاستفادة من نقاط القوة في كليهما. على سبيل المثال ، يمكن تعزيز الصب مع إدراج مطبوع ثلاثي الأبعاد أو أنتجت أقسامًا مضافة للمناطق عالية الارتداد.

تقصر هذه الأساليب أوقات الرصاص ، وتقليل نفايات المواد ، وتمكين المزيد من الأجزاء المخصصة وعالية الأداء.

4. الرقمنة والصناعة

يقوم تكامل التقنيات الرقمية بتحويل التصنيع إلى عملية أكثر ذكاءً وتكييفًا:

إنترنت الأشياء وأجهزة الاستشعار: أجهزة الاستشعار المدمجة في معدات الصب تجمع بيانات في الوقت الفعلي عن درجة الحرارة والتدفق والضغط والتكوين الكيميائي ، مما يتيح التحكم الدقيق للعملية.

AI والتعلم الآلي: تحليل مجموعات البيانات الكبيرة للتنبؤ بعيوب الصب مثل الشقوق أو المسامية قبل حدوثها ، وتحسين معلمات العملية ، وجدولة الصيانة.

التوائم الرقمية: النسخ المتماثلة الافتراضية لعملية الصب والمعدات محاكاة السيناريوهات لتحسين التصميمات والتنبؤ بالأداء دون تجارب مادية.

الحوسبة السحابية: يسهل التعاون وتبادل البيانات عبر مواقع الإنتاج وسلاسل التوريد ، وتحسين الاستجابة واتساق الجودة.

يؤدي الرقمنة إلى انخفاض وقت التوقف عن العمل ، وانخفاض التكاليف ، والمنتجات ذات الجودة العالية مع عيوب أقل.

5. مبادرات البيئة والاستدامة

تركز صناعة الصب بشكل متزايد على تقليل بصمتها البيئية:

الأفران الموفرة للطاقة: تبني أفران الحث والكهرباء مع أنظمة استعادة طاقة أفضل يقلل من انبعاثات غازات الدفيئة.

المجلدات الصديقة للبيئة واستصلاح الرمال: استخدام المجلدات القابلة للتحلل البيولوجي وإعادة التدوير الرمل يقلل من النفايات والتلوث.

إعادة تدوير الصلب: إن دمج أعلى من الصلب المعاد تدويره في الصب يقلل من الحاجة إلى مواد خام عذراء واستهلاك الطاقة.

استرداد حرارة النفايات: استخدام الحرارة من عمليات الصب لعمليات النبات الأخرى يزيد من كفاءة الطاقة بشكل عام.

تتماشى جهود الاستدامة مع الأهداف البيئية العالمية وتحسين الترخيص الاجتماعي للعمل للمصنعين.

6. مراقبة الجودة واختبار التحسينات

ضمان موثوقية أجزاء الصلب الحفر أمر بالغ الأهمية للسلامة والأداء:

الاختبار المتقدم غير المدمر (NDT): تقنيات مثل الصفيف التدريجي بالموجات فوق الصوتية ، التصوير المقطعي بالأشعة السينية ، واختبار تيار الدوامة تكتشف العيوب الداخلية والسطح مع دقة وسرعة أعلى.

المراقبة أثناء العملية: يمكن لأجهزة الاستشعار المدمجة في القوالب أو معدات الصب اكتشاف الحالات الشاذة في الوقت الفعلي ، مما يتيح إجراء تصحيحي فوري.

التفتيش الرقمي وتحليل البيانات: يساعد الفحص البصري الآلي جنبًا إلى جنب مع خوارزميات الذكاء الاصطناعي على تحديد العيوب السطحية الدقيقة والانحرافات الأبعاد.

الصيانة التنبؤية: استخدام البيانات التاريخية والوقت الحقيقي لتوقع فشل المعدات ، مما يقلل من التوقف عن العمل غير المخطط له.

هذه التدابير تعزز موثوقية المنتج ، وتقليل عمليات الاسترجاع أو الفشل المكلفة ، وضمان الامتثال لمعايير الصناعة.

لغة

لغة

صب القدم

صب القدم