تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

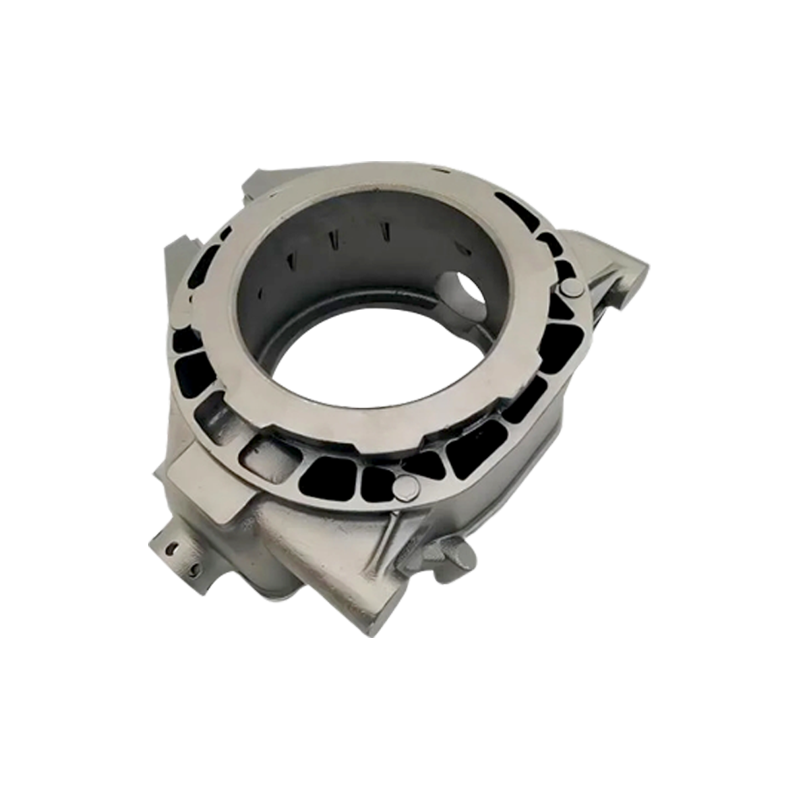

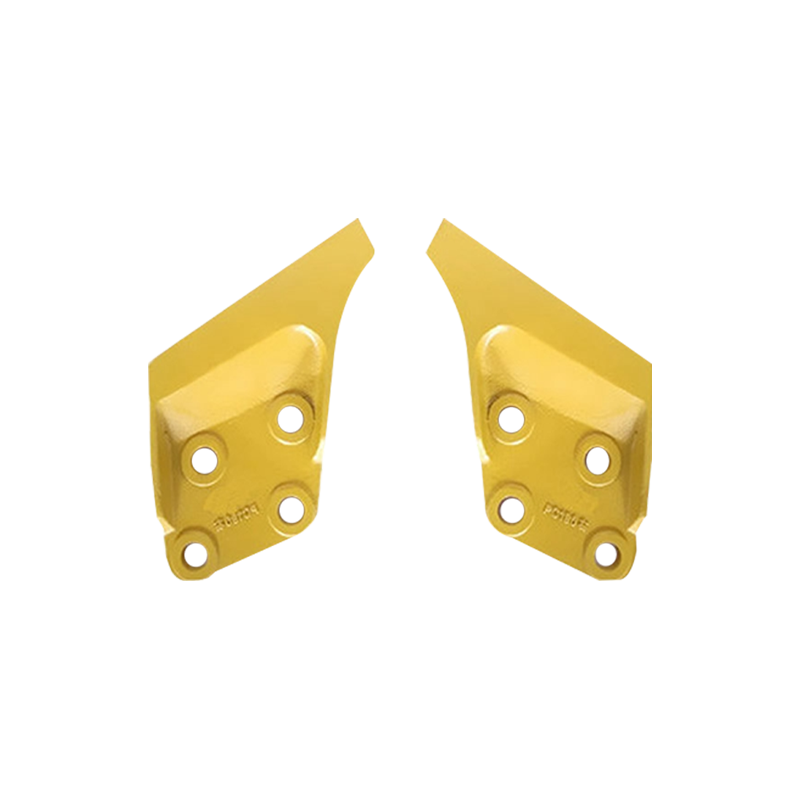

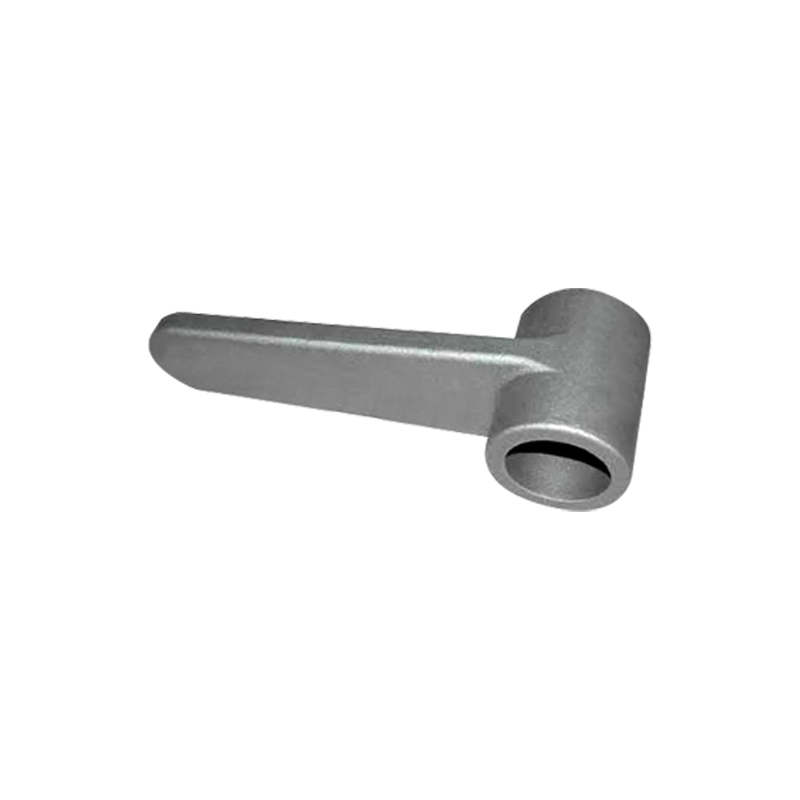

لقد اعتمدت صناعة السكك الحديدية دائمًا بشكل كبير على قطع الغيار الفولاذية عالية الجودة لضمان سلامة وموثوقية وكفاءة القطارات. من بين هذه الأجزاء ، قطار الأجزاء الصلب ، كجزء مهم من بنية القطار ، يتحمل المسؤولية الرئيسية لحمل القوة ونقلها. مع التقدم المستمر لتكنولوجيا الصب وعلوم المواد ، تم تحسين المتانة وأداء أجزاء الفولاذ المصبوب في القطار بشكل كبير.

1. التقدم في تكنولوجيا الصب الحديثة

أساليب الصب التقليدية ، مثل صب الرمال ، على الرغم من انخفاض تكلفة التكلفة والناضجة ، لها عيوب مثل المسام وتجويف الانكماش والضوائر ، والتي تؤثر على جودة المسبوكات. من أجل تحسين أداء المسبوكات ، تبتكر تكنولوجيا الصب الحديثة باستمرار:

صب الاستثمار: من خلال تصنيع قوالب الشمع عالية الدقة ، يمكن تحقيق أجزاء فولاذية ذات هياكل معقدة ودقة عالية الأبعاد ، مما يقلل من كمية ما بعد المعالجة.

صب الرمال المحسّن: يتم استخدام قوالب الرمل المصنوعة من مواد حرارية جديدة عالية القوة لتحسين النهاية السطحية للتجويف وتقليل عيوب الصب.

الصب الفراغ: صب الفولاذ المنصهر في بيئة فراغ يقلل بشكل فعال من شوائب الغاز والأكسدة ، ويحسن الكثافة والخصائص الميكانيكية للمسبوكات.

تقلل هذه العمليات المتقدمة من العيوب الداخلية وتحسين البنية المجهرية من المسبوكات ، وبالتالي تحسين الخصائص الميكانيكية وعمر خدمة الأجزاء الصلب المصبوب.

2. تحسين تكوين سبيكة الصلب

على الرغم من أن الصلب الكربوني التقليدي له قوة معتدلة ، إلا أنه يفتقر إلى مقاومة التآكل ومقاومة التآكل ، ومن الصعب تلبية متطلبات القطارات في ظل ظروف عمل معقدة. صمم الباحثون مجموعة متنوعة من صيغ الصلب من سبائك بناءً على المتطلبات الوظيفية لقطع الغيار المصبوب:

الكروم (CR): يحسن صلابة وتآكل مقاومة الصلب ، وخاصة للحماية في البيئات المؤكسدة وظروف الرطوبة العالية.

النيكل (NI): يعزز صلابة ومقاومة درجات الحرارة المنخفضة من الصلب ، مما يجعل المسبوكات أقل عرضة للتصدع الهش في البيئات الباردة.

الموليبدينوم (MO): يحسن قوة درجة الحرارة العالية ومقاومة الزحف من الصلب ، ومناسبة للأجزاء التي تحمل الأحمال المستمرة والاحتكاك في درجة الحرارة العالية.

الفاناديوم (الخامس): صقل الحبوب ، ويحسن القوة الكلية وعمر التعب.

من خلال تخصيص عناصر السبائك هذه بعقلانية ، تحقق أجزاء الصلب المصبوب توازنًا جيدًا بين الصلابة والقوة والمتانة ومقاومة التآكل ، مما يعزز بشكل كبير الأداء الشامل لقطع غيار القطار.

3. التطبيق المبتكر لعملية معالجة الحرارة

بعد الصب ، عادة ما يجب تعديل الهيكل الداخلي لأجزاء الصلب المصبوب من خلال المعالجة الحرارية لتلبية متطلبات كل من القوة والصلابة. في السنوات الأخيرة ، قام تطبيق تقنيات المعالجة الحرارية الجديدة بتحسين أداء الأجزاء:

التنقيط والتخفيف والتعهد: العلاجات التقليدية والمعالية ، عن طريق التسخين إلى منطقة الأوستينيت ومن ثم التبريد بسرعة ، والحصول على بنية مارتينسيتي مع صلابة عالية ، ثم القضاء على الإجهاد الداخلي والرياضة من خلال التخفيف من خلال الحصول على خصائص ميكانيكية متوازنة.

التنقيط متساوي الحرارة (Austempering): التحكم في معدل التبريد لجعل الأجزاء الفولاذية تحصل على بنية bainite ، وتحسين صلابة التأثير ومقاومة التآكل ، ومناسبة للأجزاء عالية القوى المقاومة للارتداء.

المعالجة الحرارية الميكانيكية (المعالجة الحرارية الميكانيكية): تجمع بين عملية التشوه والمعالجة الحرارية ، وصقل الحبوب أثناء العمل الساخن ، وتحسين قوة الحياة والتعب بشكل كبير.

تعمل تقنيات المعالجة الحرارية هذه على تحسين البنية المجهرية للسباقات ، وتحسن مقاومة التعب ، وارتداء المقاومة ومقاومة التأثير ، وجعل الأجزاء أكثر ملاءمة لظروف عمل معقدة طويلة الأجل للسكك الحديدية.

4. التقدم في تكنولوجيا مراقبة الجودة واختبارها

لا يعتمد أداء أجزاء الفولاذ المصبوب على المواد والعمليات فحسب ، بل يعتبر مراقبة الجودة الصارمة جزءًا مهمًا من ضمان السلامة. لقد أدى تطبيق تكنولوجيا الكشف الحديثة إلى تحسين دقة الكشف عن العيوب وتقييم الأداء:

الاختبار بالموجات فوق الصوتية: استخدم الموجات الصوتية عالية التردد للكشف عن الشقوق الداخلية والمسامات وغيرها من العيوب ، والتي يمكن اكتشافها عبر الإنترنت في الوقت الفعلي ، وتحسين كفاءة الكشف بشكل كبير.

التصوير الشعاعي للأشعة السينية: يمكن أن يعرض البنية الداخلية بشكل حدسي ، وإيجاد شوائب صغيرة وعيوب غير متوافقة ، والتأكد من أن المسبوكات كثيفة وغير ضارة.

فحص الجسيمات المغناطيسية: له حساسية عالية للتشققات السطحية والقريبة من السطح وهي مناسبة للكشف عن عيوب السطح من الأجزاء الفولاذية.

محاكاة الكمبيوتر ومضاهاة: من خلال المحاكاة العددية ، يتم التنبؤ بحقل درجة الحرارة وعملية التصلب وتوزيع الإجهاد في عملية الصب ، ويتم تحسين معلمات التصميم والعملية مسبقًا لتقليل احتمال وجود عيوب.

إلى جانب مجموعة متنوعة من تقنيات الكشف ، يمكن للمصنعين اكتشاف وحل مشاكل الجودة على الفور في المرحلة المبكرة من الصب لضمان تلبية أجزاء الصلب المصبوب مع معايير التصميم.

5. التأثير على أداء القطار والسلامة

وقد عززت التطورات التكنولوجية المذكورة أعلاه مباشرة ترقية الأداء لأجزاء القطار المصبوب من الصلب ولها تأثير عميق على الأداء العام للقطار:

عمر الخدمة الممتدة: أجزاء من الصلب المصبوب عالي الجودة لها تعب أقوى وارتداء المقاومة ، مما يقلل من الاستبدال والصيانة المتكررة.

تحسين السلامة التشغيلية: تحسن قوة الجزء يقلل من خطر الكسر ويضمن أن الأجزاء مستقرة وموثوقة أثناء القيادة.

تقليل تكاليف الصيانة ووقت التوقف: قطع الغيار ذات المتابعة العالية تقلل من تردد الصيانة ، وتقليل استثمار الصيانة ، وتحسين كفاءة تشغيل القطار.

تحسين كفاءة الطاقة: الأجزاء عالية الجودة تقلل من الاحتكاك الميكانيكي وفقدان الطاقة ، وتساعد على نقل السكك الحديدية الخضراء وتوفير الطاقة.

التكيف مع ظروف العمل المتغيرة: تعزيز مقاومة التآكل ومقاومة درجة الحرارة العالية ، بحيث يمكن للقطارات التكيف مع المناخات المختلفة وظروف الطرق المعقدة.

لغة

لغة

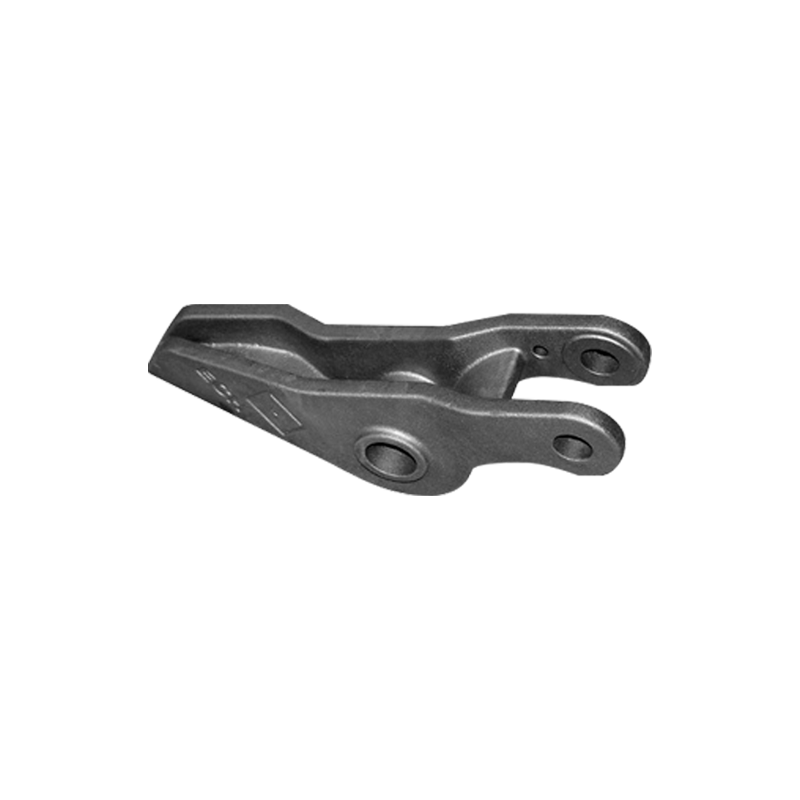

صب القدم

صب القدم