تضمن خدمات وعمليات ضمان الجودة لدينا موثوقية منتجاتنا ورضاك.

مقدمة

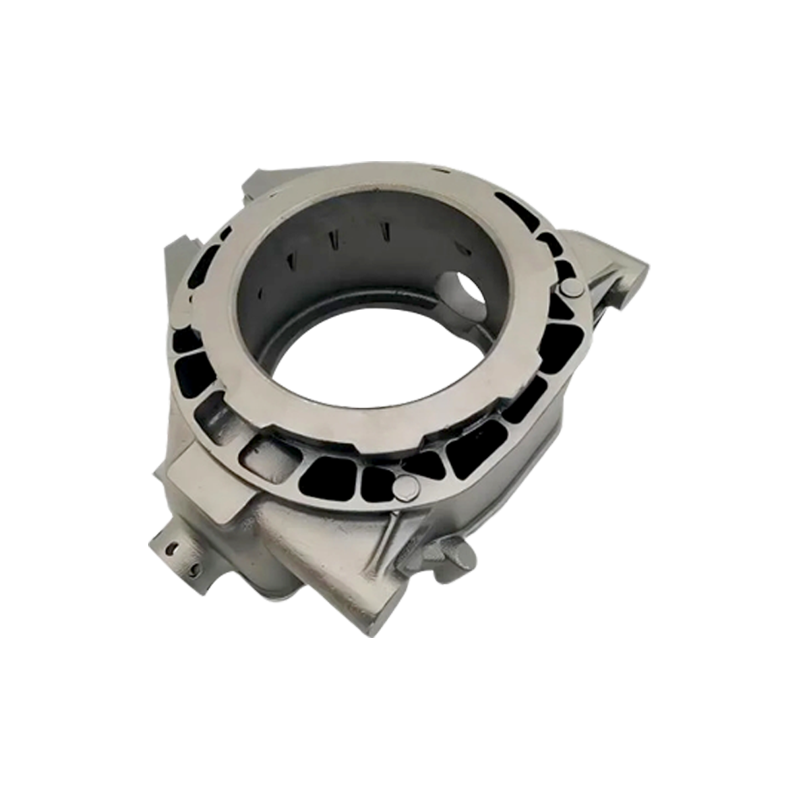

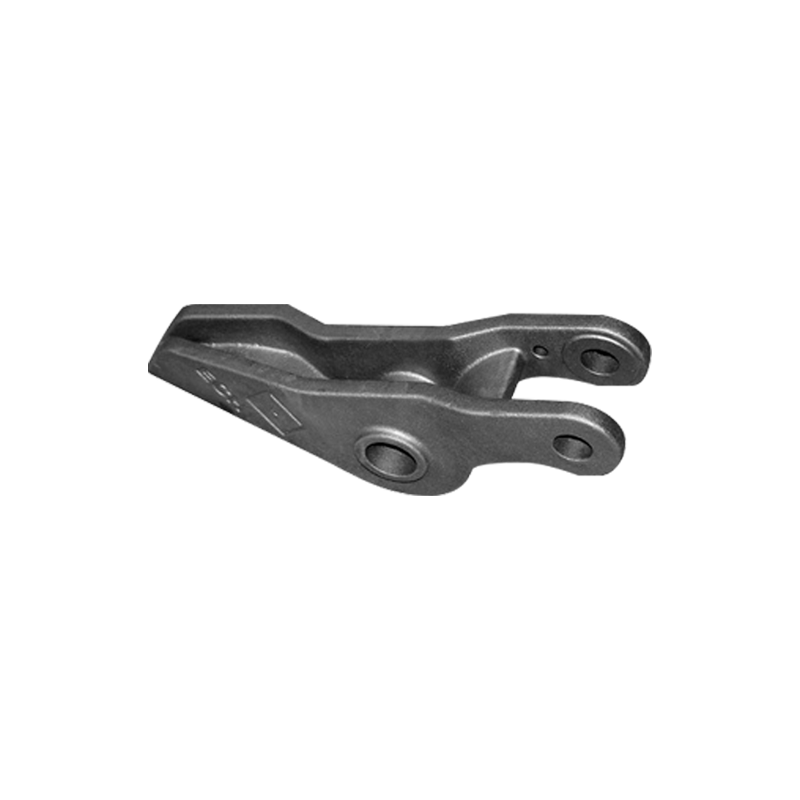

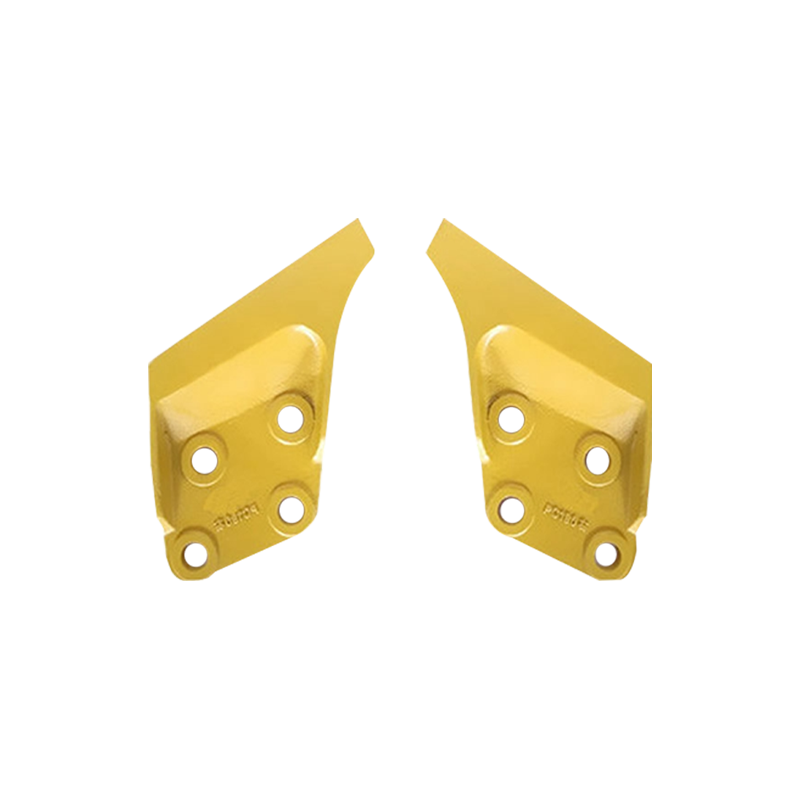

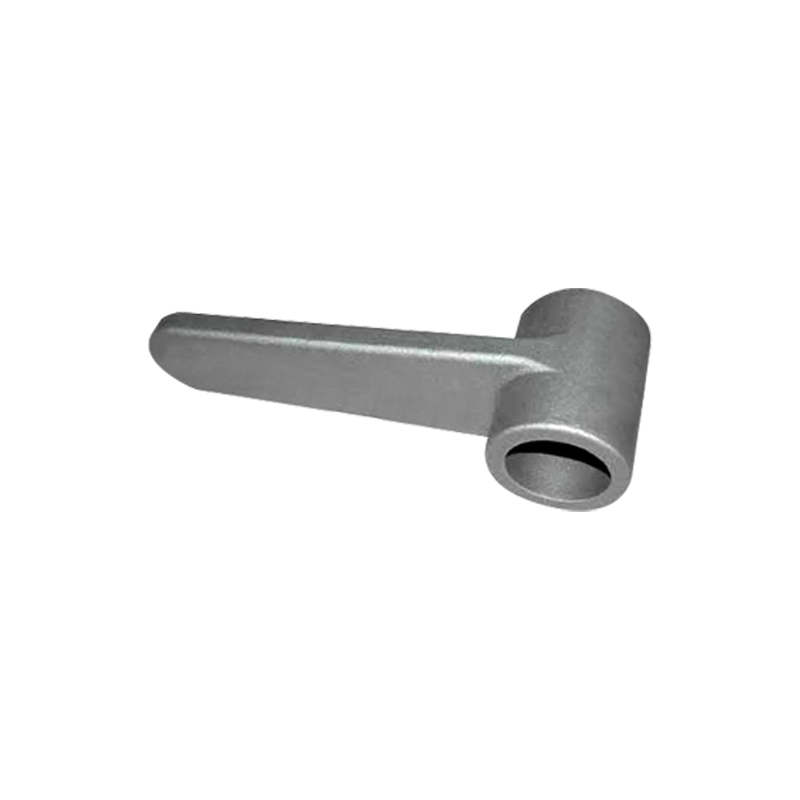

القطارات هي العمود الفقري لنقل السكك الحديدية الحديثة ، وتؤثر سلامتها واستقرارها بشكل مباشر على حياة المسافرين وممتلكاتها. كمكونات هيكلية أساسية ، أجزاء الصلب المصبوب للقطارات تحمل أحمالًا ميكانيكية كبيرة وقوى التأثير ، مما يستلزم متطلبات التصنيع الصارمة للغاية. يجب ألا تمتلك أجزاء الصلب المصبوب خصائص ميكانيكية ممتازة فحسب ، بل تحافظ أيضًا على دقة الأبعاد وجودة السطح أثناء عملية التصنيع.

1. التصميم وصنع النماذج

تصميم الجزء

يجب أن يعتمد تصميم قطع غيار القطار الصلب المصبوب على تحليل للقوى التي سيواجهونها أثناء التشغيل وبيئة التشغيل. يستخدم مهندسو التصميم برامج محاكاة متقدمة مثل تحليل العناصر المحدودة (FEA) لإجراء عمليات محاكاة ميكانيكية لضمان سلامة وسلامة الهيكلية. يجب أن تفي المواد الشائعة الاستخدام ، مثل الصلب ذي القوة المنخفضة ذات القوة ، معايير السكك الحديدية الوطنية والمواصفات الدولية للتكوين والأداء. تتطلب مرحلة التصميم أيضًا النظر في قيود عملية الصب ، مثل التدفق ، وتوزيع الانكماش ، ومعدل التبريد ، لتجنب العيوب أثناء الإنتاج اللاحق.

صنع النموذج

النموذج هو أساس عملية الصب ويجب أن يكرر بدقة رسومات التصميم. المواد التقليدية المستخدمة تشمل الخشب والبلاستيك والشمع والمعادن. تشمل الطرق الشائعة الآلات والطباعة ثلاثية الأبعاد ، والتي أصبحت الأخيرة شعبية بشكل متزايد في السنوات الأخيرة بسبب دقتها العالية وقدرتها على إنتاج أشكال معقدة. بعد صنع النماذج ، يلزم المعالجة السطحية لضمان الانتهاء من ناعمة لا تشوبه شائبة وتجنب فتحات الدبوس والأسطح الخشنة في الصب. يتم تضمين بدلات الآلات أيضًا في تصميم النموذج لتسهيل الآلات اللاحقة.

2. صنع العفن

قوالب صب الرمال

القوالب الرملية هي نوع القالب الأكثر استخدامًا ومصنوعًا من رمال الطين الحرارية أو رمال الراتنج. ينطوي صنع العفن على تشكيل ، والتصنيع الأساسي ، والتجميع. أثناء التكوين ، يتم الضغط على القالب في الرمال لإنشاء تجويف. ثم تتم إزالة القالب لإنشاء تجويف الصب. يتطلب المكون الأساسي مربعًا أساسيًا مصنوعًا من المواد الحرارية لتأمين الهيكل الداخلي. توفر القوالب الرملية نفاذية الهواء الممتازة وقوة العفن ، وتسهيل تصريف الغاز وتدفق الصلب المنصهر.

قوالب معدنية

بالنسبة للأجزاء التي تنتجها الكتلة التي تتطلب دقة عالية ، يمكن استخدام القوالب المعدنية ، مثل قوالب الصلب. توفر القوالب المعدنية مزايا مثل مقاومة التآكل العالية ، والحياة الطويلة ، والاستقرار الأبعاد ، لكنها أكثر تكلفة لإنتاجها وتستخدم في المقام الأول في المسبوكات الصغيرة المعقدة. يتم تصنيع القوالب المعدنية باستخدام أدوات آلة CNC وتتطلب معالجة الحرارة لتعزيز الصلابة وارتداء المقاومة.

3. الذوبان والسكب

ذوبان الصلب

عادة ما يتم تنفيذ عملية الانصهار في فرن القوس الكهربائي أو الفرن التعريفي. يتم ضبط درجة حرارة الفرن والتكوين الكيميائي وفقًا لمزيج الصلب. يتم التحكم في محتوى العناصر مثل الكربون والكبريت والفوسفور بشكل صارم لضمان قوة وصدة الصب. تتم إضافة عوامل إزالة الأكسدة وعناصر صناعة السبائك أثناء عملية الانصهار لتعزيز نقاء الصلب وأداءه. بعد الصهر ، يتم قياس درجة حرارة الصلب المنصهر للتأكد من أنها عند درجة حرارة السائل المناسبة أثناء صبها.

عملية صب

صب خطوة حرجة تؤثر على جودة الصب. يتدفق الصلب المنصهر إلى تجويف القالب من خلال نظام البوابات. يضمن نظام البوابات المصمم جيدًا تدفقًا سلسًا من الصلب المنصهر ، وتجنب الاضطراب وتشكيل المسام. يجب أن يتم التحكم في السرعة ودرجة الحرارة بشكل صارم. يمكن أن تؤدي السرعة بسرعة كبيرة إلى شوائب الغاز ، في حين أن السرعة البطيئة جدًا يمكن أن تشكل بسهولة إغلاقًا باردًا. بعد صب ، يصلب الفولاذ المنصهر تدريجيا داخل القالب. معدل التبريد له تأثير مباشر على بنية الحبوب وخصائص الصب.

4. صب التنظيف والمعالجة الحرارية

تنظيف

بعد التصلب ، يتطلب الصب سحق قالب الرمل وإزالة الفلاش وتنظيف السطح. يتم استخدام المعدات الميكانيكية مثل القواطع والطاحن لإزالة المواد الزائدة لضمان مخطط صرف واضح. التنظيف يزيل أيضًا الرمال المتبقية والحجم لتحسين الانتهاء من السطح. يتم إصلاح العيوب السطحية مثل المسام والشوائب عن طريق اللحام.

المعالجة الحرارية

تعد المعالجة الحرارية خطوة حاسمة في تحسين الخواص الميكانيكية للسبصات. الصلب يزيل الضغوط الداخلية ويحسن توحيد البنية المجهرية ؛ تطبيع صقل حجم الحبوب ويزيد من القوة. تبريد تبريد الصلب بسرعة لتشكيل هيكل martensitic الصعب. ويعد التهدئة التوازن بين الصلابة والصلابة. يجب أن تكون معلمات المعالجة الحرارية مصممة بدقة لتكوين المواد والاستخدام المقصود لتجنب ارتفاع درجة الحرارة أو الترويج ، مما قد يؤدي إلى تدهور الأداء.

5. الآلات والتفتيش

الآلات

عادةً ما تخضع المسبوكات المعالجة بالحرارة ، بما في ذلك الدوران والطحن والحفر والطحن ، لتحقيق الأبعاد المصممة والتحمل الهندسي. لا يضمن Machining دقة التجميع فحسب ، بل يحسن أيضًا الانتهاء من السطح ويعزز أداء جزء. أثناء الآلات ، يجب منع التشوه والأضرار ، ويجب استخدام التركيبات لتأمين الأجزاء والتحكم في مخصصات الآلات.

فحص الجودة

يجب أن تخضع أجزاء الصلب المصبوب للاختبار غير المدمر ، بما في ذلك ما يلي:

الاختبار بالموجات فوق الصوتية (UT): يكتشف الشقوق الداخلية ، الادراج ، وغيرها من العيوب.

الاختبار الإشعاعي (RT): يستخدم تصوير الأشعة السينية لتحديد المسام الداخلية والشقوق.

اختبار الجسيمات المغناطيسية (MT): يكتشف الشقوق السطحية والضوائية. يتم إجراء قياسات الأبعاد واختبارات الممتلكات الميكانيكية (شد الشد والصلابة والتأثير) في وقت واحد لضمان أن المنتج يلبي التصميم والمتطلبات القياسية.

6. فحص المنتج النهائي والتعبئة والتغليف

التفتيش النهائي

بعد التصنيع والاختبار ، يتم إجراء فحص بصري شامل لضمان عدم وجود تشققات ، تشوه ، صدأ ، وغيرها من القضايا. تتم مراجعة الأبعاد لتأكيد دقة التجميع. يتم إجراء الاختبارات الوظيفية على الأجزاء الرئيسية ، مثل موازنة المحور الديناميكي.

التغليف والنقل

يتم تعبئة المنتجات النهائية باستخدام مواد امتصاص الصدمات لمنع الأضرار أثناء النقل. يتم تطبيق مثبطات الصدأ على السطح لمنع الصدأ. تشير ملصق التغليف بوضوح إلى نموذج المنتج والمواصفات وتاريخ الإنتاج والاحتياطات لضمان الخدمات اللوجستية والتركيب السلس.

لغة

لغة

صب القدم

صب القدم